RH炉在炼钢过程中扮演着重要角色,但其耐火材料的损耗问题不容忽视。以下是导致RH炉耐火材料损耗的主要原因,以及它们如何影响炉子性能的详细解释。

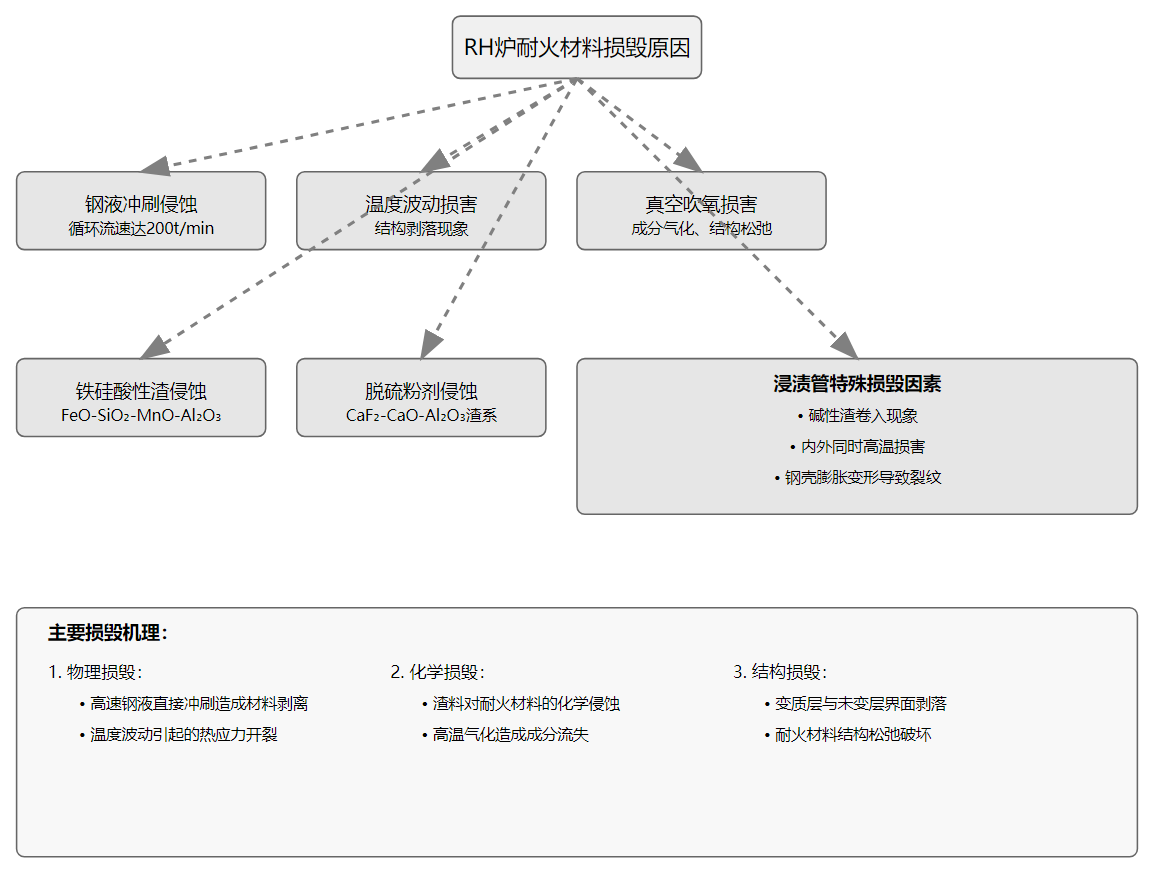

在RH精炼过程中,由于真空室的抽气作用和浸渍管的吹气,钢液会以极快的速度循环流动。这种高速流动的钢液会对耐火材料衬造成剧烈的冲刷,就像水流不断冲刷河床一样,使得耐火材料不断磨损。

RH精炼是间歇性操作,这导致炉内温度出现大幅波动。熔渣容易渗透到耐火材料的气孔中,与耐火材料发生反应,形成一层与原砖性质不同的变质层。当温度变化剧烈时,这两层之间的热膨胀差异会产生应力,导致耐火材料出现裂纹和剥落,这种现象称为结构剥落,对耐火材料的损害远大于高温熔蚀。

RH精炼过程中的真空和吹氧操作,会导致镁铬砖中的某些成分在高温和不同氧压条件下气化逸出。这种气化过程会削弱砖内晶粒间的结合,使结构恶化,从而在高速钢流的冲击下更容易被侵蚀。

RH精炼过程中,吹氧会加速钢液中的脱碳反应,同时形成含氧化铁高的酸性渣。这种酸性渣流动性好,容易渗透进耐火材料,对耐火材料造成侵蚀。

脱硫是钢精炼过程中的重要步骤,脱硫粉剂主要由萤石和石灰组成。这些粉剂在钢液中循环时,会因为其低熔点和良好的流动性,对耐火材料造成严重的侵蚀和渗透。

浸渍管是RH炉中耐火材料损耗最快的部位。除了上述因素外,还有两个特殊原因:

• 抽真空和吹Ar产生的抽力会将钢包中的碱性渣卷入浸渍管内,而镁铬砖对碱性渣的抗蚀性并不强。

• 浸渍管内外的耐火材料都处于高温状态,这加剧了其侵蚀和损害。如果耐火材料抗碱性渣侵蚀性不好,会导致耐火材料衬厚度变薄,无法保护浸渍管钢壳,从而引发一系列问题。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价