虽然湿法冶炼技术可以有效地从废旧LIBs中提取贵重金属元素,但在这样一个长期的回收过程中,仍然存在一些挑战,包括高的试剂消耗和大量的废渣、废液和废气。这种成本高昂的回收技术不适用于价值较小的正极材料。图1比较了电池级正极材料的价值和其组成元素的价值。对于高钴正极(例如LCO),基本价值与完整正极相似。但是,对于低钴或无钴正极,特别是对于LMO和LFP正极,可以从元素中回收的价值几乎可以忽略不计,不足以抵偿回收过程的成本。因此,开发一种低成本、短流程的LIB正极材料回收技术是非常重要的。

图1 电池正极材料及其成分的估计价值。

一般认为,锂的损失和相结构的不可逆变化是废锂电池材料容量衰减的主要原因之一。对于那些杂质含量低或结构变化小的废旧LIB材料,有可能在不破坏化学结构和引起二次污染的情况下,直接再生材料组分。这样一种绿色、短流程的回收过程被定义为直接回收技术,它在回收低附加值正极材料方面显示出巨大的潜力,因为可以避免几个能耗高、成本高的处理步骤。

直接回收过程包括四个主要部分,如图2所示。拆卸是将废旧锂电池拆卸成适合进入后续处理步骤的大小和形状的第一步。锂电池的最有价值的组成部分主要包括黑质(正极材料和石墨)、电解液、铜箔和铝箔。直接回收技术要求正极材料粉末中的杂质含量低,所以第二步从其他组件中分离正极材料的过程是至关重要的,它在很大程度上决定了材料修复效果。大多数分离过程都是基于不同材料的性质,如密度、溶解度、疏水性、磁化等。分离出的正极材料将进入下一步的修复再生过程。由于LiFePO4在充放电循环中保持良好的结构稳定性,因此对这种类型的材料的直接回收技术更为可行,因此吸引了研究人员的广泛关注。

图2 直接回收使用过的 LIB 材料的过程

直接再生是从电极中获得正极材料,经过适当的处理,修复正极材料结构,并重新应用到LIB正极材料。在这个过程中,通常使用NMP溶剂、碱性溶液和热处理从铝箔集电体上剥离LFP正极粉末。固相锂补充烧结用于修复表面和体相缺陷。各种锂化过程在表2.4中总结,其中包括几种已经被证明在回收正极材料方面有效的新方法。最后,产品验证是直接回收技术的一个关键方面。应通过X射线衍射(XRD)、感应耦合等离子体(ICP)或辉光放电光谱(GDOES)验证化学成分和晶体结构,电池容量和循环寿命必须符合行业标准。

表2.4 锂化工艺特点比较

过程类型 锂源 条件 独特特征 热处理 LiOH,已知锂空位浓度 两阶段加热 — 水热 LiOH/KOH溶液 低温水热反应后高温退火 — 氧化还原媒介 电化学电池的阳极 室温 反应由介质促进 离子热 离子液体中的Li盐 低温离子热反应后高温退火 在离子液体中进行 电化学 电化学电池的阳极 室温 正在开发辊对辊反应器

直接再生过程可以修复正极材料的结构。废旧Li-ion电池的容量衰减与锂的损失和副反应有关。锂的损失是由于固体电解质界面(SEI)的增厚和材料的不可逆相变引起的。王等人通过密度差异将LFP活性材料从铝箔中分离出来,并通过高温固相反应直接再生修复了LFP材料,该材料在锂电池中显示出优异的电化学性能。许等人报道了一种基于缺陷靶向修复的高效环保的LIBs再生方法。具体来说,通过结合低温水溶液还原和快速高温退火,成功地实现了用过的LFP正极材料的修复再生。宋等人将废旧LiFePO4电池正极片上的粉末剥离下来,并添加商业LiFePO4/C粉末进行固相烧结。当商业LiFePO4/C与用过的LiFePO4粉末的比例为3:7,温度为700°C时,0.1C的首次放电容量为144mAh/g(商业150mAh/g)。在固相烧结过程中,通过添加Li2CO3补充了丢失的Li。在650°C下再生的LiFePO4正极材料在0.2C下经过100个循环后,放电容量为140.4mAh/g,容量保持率为95.32%(商业LFP要求:>92.43%),进一步提高了回收LiFePO4的电化学性能。LiFePO4的性能易受到杂质金属(铝和铜)含量的影响,预处理过程需要控制正极材料中金属杂质的含量。由于在加热分解粘合剂PVDF过程中产生的HF是一种良好的氟化剂,容易与金属元素形成氟化物,在直接再生过程中需要控制正极材料中的粘合剂残留含量。

图 3 废旧 LiFePO4 的回收过程

LFP正极材料的再生也可以通过离子掺杂技术实现。离子掺杂是一种提高LiFePO4材料电化学性能的手段。如图3所示的过程流程,许等人将废旧LiFePO4粉末、NH4H2PO4、Li2CO3和V2O5按化学式(1−x)LiFePO4·xLi3V2(PO4)3(其中x = 0, 0.005, 0.01, 0.03和0.1)的比例进行机械活化,然后在氩气氛围下在450°C下进行四小时的机械活化,然后通过在700°C下进行六小时的固相烧结,再生LiFePO4正极材料。当x<0.01时,V5+掺杂在Fe2+位点,当x≥0.03时,V5+掺杂和Li3V2(PO4)3共存。当x = 0.01时,再生材料的结构为0.99LiFePO4·0.01Li3V2(PO4)3,0.1C和1C的首次放电容量分别为154.3和142.6mAh/g。在1C下经过100个循环后,容量保持率接近100%。

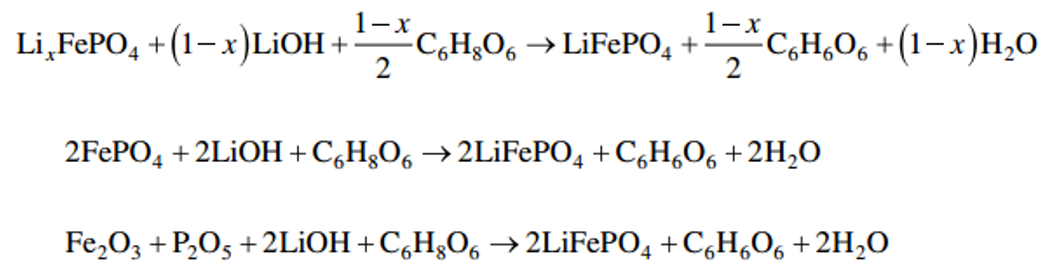

导电物质的表面涂层也是一种改善LiFePO4材料电化学性能的手段,物质表面存在的C、N和P原子有利于加速电子转移,提高锂储存效率。朱等人通过机械化学活化在LiFePO4正极废料表面涂覆C、N和P原子,这些原子在卵磷脂中含量丰富。当添加15%的卵磷脂时,再生LiFePO4正极材料在0.2C下的首次放电容量为164.9mAh/g。首次放电容量在5C下为120mAh/g,容量保持率在1C下经过100个循环后为93%,首次充放电容量在20C下可以达到100.7mAh/g,比未涂覆LiFePO4废料高41%。石墨烯是一种良好的导电材料。宋等人拆解了LiFePO4废电池,分别得到了正负极废粉。正极在500°C的空气大气中处理三小时,以去除粘合剂和导电黑碳。负极石墨通过改良的Hummers方法剥离得到石墨烯。处理后的正极废渣与处理后的负极进行水热反应,再通过固相烧结再生LiFePO4正极材料,过程流程如图4所示。添加5%的GO(氧化石墨烯),水热反应温度180°C,时间6小时,再生的LiFePO4正极活性材料在0.2C下的首次放电容量为153.9mAh/g,0.5C下为150.4mAh/g,容量保持率在300个循环后接近100%。其再生过程的机理如下:

除了固体烧结、离子掺杂和表面涂层外,还可以使用电化学再结晶来回收正极粉末中的锂损失。或者将正极粉末浸入高浓度的锂盐溶液中,从而再生LFP正极材料。因此,电化学和化学锂是再生LFP的重要方法。

图 4 废旧 LFP 电池的再生过程

LFP正极材料主要通过湿法冶炼回收和直接再生过程进行回收,以下分析这两种过程的经济性。

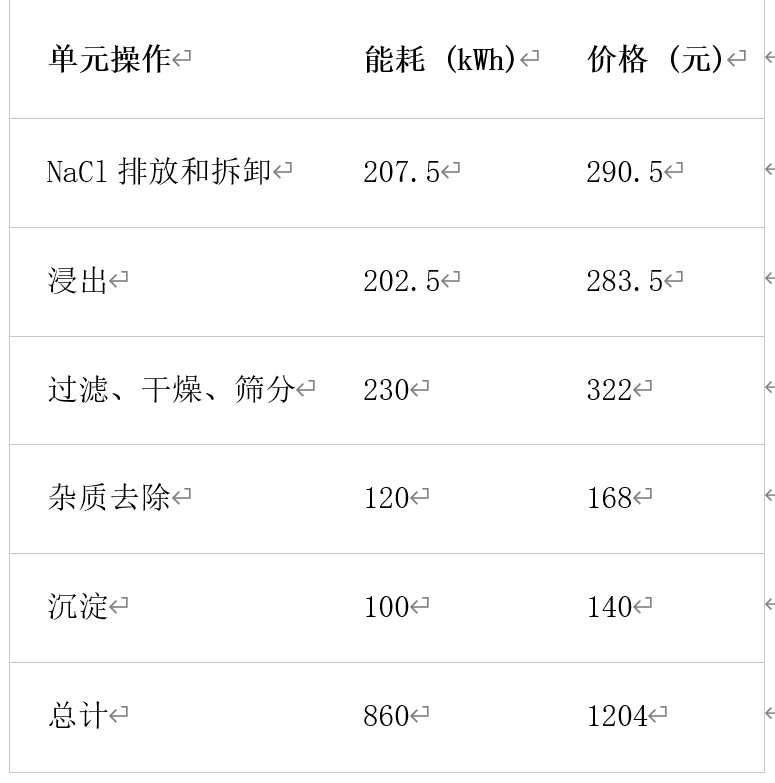

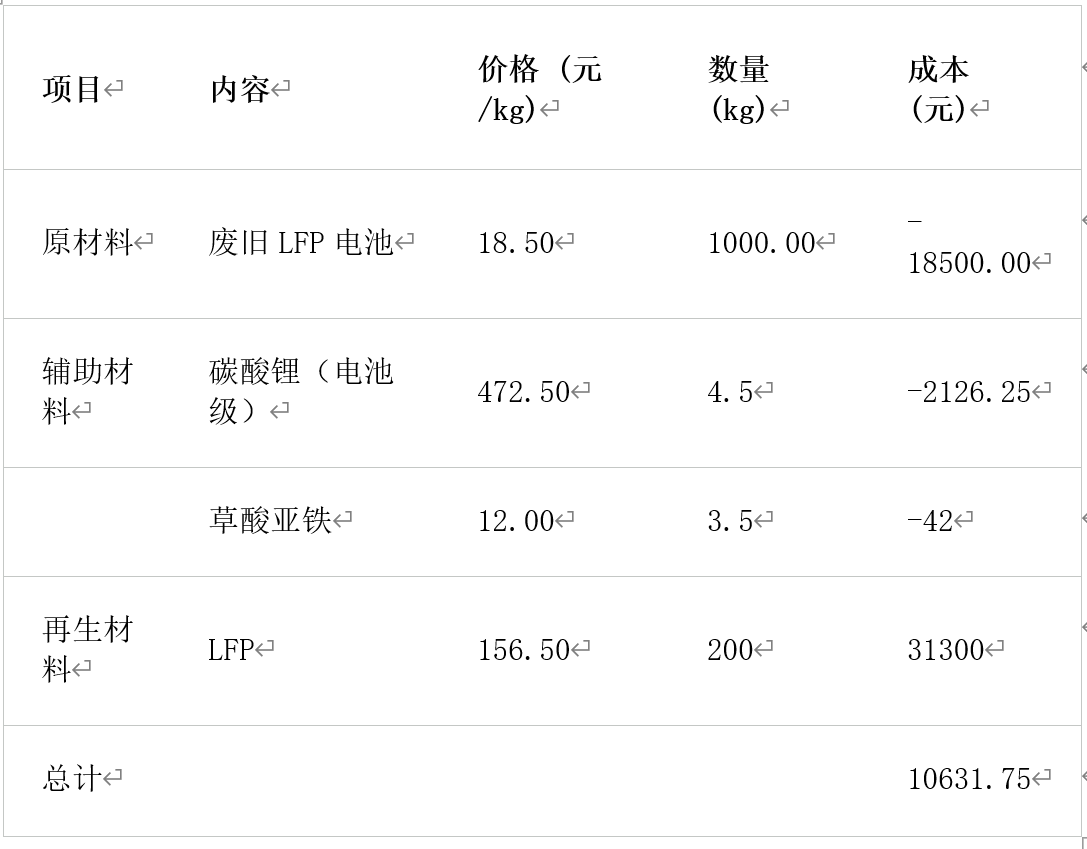

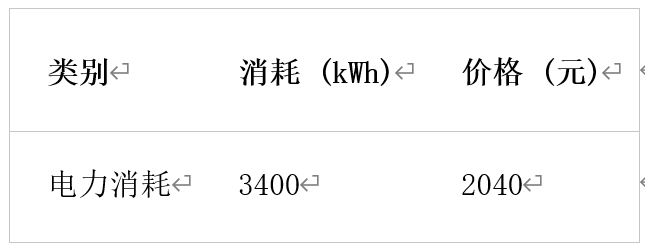

使用孙等人提出的回收过程处理1吨废旧LiFePO4电池涉及的化学试剂的价格如表2.5所示。从1吨废旧LiFePO4电池中可以回收260.7kg FePO4、56.1kg铝箔和49.5kg Li2CO3,涉及的原材料总成本为19379.68元;只考虑试剂成本和产品价格,处理1吨废旧LiFePO4电池的利润约为11090.21元。此外,还考虑了设备折旧成本、设备维护成本、水耗和劳动力和能源成本。本研究中的回收过程可以分为五个部分:NaCl排放和拆卸、浸出、过滤、干燥和筛分、杂质去除和电池沉淀。使用当前的回收过程处理1吨废旧LiFePO4电池的排放和拆卸、浸出、过滤、干燥和筛分、杂质去除和电池沉淀的成本分别为2467.29元。 处理1吨废旧LiFePO4电池的能耗分析如表2.6所示。能耗主要以电能的形式存在,根据电价,可以计算出能耗成本。当前回收过程的总能耗和总能耗成本分别为860kWh和1204元。综上所述,使用湿法冶炼过程回收1吨废旧LiFePO4电池可以获得7418.92元的利润。 固相再生过程使用废旧LFP正极粉末的拆卸和分离,添加碳酸锂和草酸亚铁调整回收LFP中Li/Fe/P的比例,通过固相烧结得到再生LFP。从使用固相再生方法时的药品成本的角度看,处理1吨用过的LFP可以获得10631.75元的利润(表2.7);再生1吨用过的LFP的能耗和总能耗成本为3400kWh和2040元。综合考虑药品成本和能耗,再生1吨废旧LFP可以获得8591.75元的利润(表2.8)。固相再生利润在很大程度上取决于再生LFP的能量密度。

表2.5 使用孙等人的回收过程处理1吨废旧LiFePO4电池涉及的化学试剂的价格

来源:改编自Yang等人。 数据更新至2022年8月1日。

表2.6 使用孙等人的湿法冶炼回收过程处理1吨废旧LiFePO4电池涉及的能耗

来源:改编自Yang等人。

表2.7 使用直接再生过程处理1吨废旧LiFePO4电池涉及的化学试剂的价格

表2.8 使用直接再生过程处理1吨废旧LiFePO4电池涉及的能耗

(i)过程相对简单,回收经济性高;

(ii)再生后可以直接重复使用;

(iii)与其他回收技术相比,排放和二次污染显著减少。

(i)直接再生正极材料的性能与废电池的健康状态有关;

(ii)灵活性差,需要基于精确的活性材料进行严格的筛选/预处理;

(iii)确保高纯度和原始晶体结构的一致性是一项挑战,可能无法满足电池行业所需的严格标准;

(iv)不适合处理不同类型的混合正极废料。然而,短期内,这项技术更有可能被电池制造商用于回收已知化学成分和杂质含量低且未经过电池回收的电极生产废料。

i) 粘合剂去除:确定最佳的去除粘合剂的方法,并尽量减少该过程对正极材料的损害。

ii) 正极材料分离:尽可能将正极材料与其他组件分离,以最小化杂质含量。

iii) 正极材料再生:开发一种绿色、低能耗的再生过程,用于修复广泛范围的正极材料(LCO、LMO、NCM、NCA及其混合物)的生长。

iv) 材料升级和杂质影响:通过修复和再生将市场价值低的材料升级为高价值材料,重点评估回收过程中杂质(如Cu、Al、Fe等)对材料性能的影响。

上一篇:火法冶炼回收锂电池工艺详解

下一篇:石墨选矿工艺详解

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价