天然存在的石墨矿石很少是纯净的,品位都不高,常含有较多的杂质,包括SiO2、Al2O3、MgO、CaO、P2O5、CuO、V2O5、H2O、S、FeO以及H2、N2、 CO2、CH4、NH3等。通常鳞片石墨含有60%~70%的杂质,隐晶质石墨品位高一些,通常含有40%以下的杂质,这些石墨矿石均不能直接被利用,都需要进行选矿或加工。从石墨矿石中除去杂质,提高其精矿中碳质量分数的工艺过程称为石墨选矿。

由于大鳞片石墨用途广、资源少、价值较高,因此在生产中必须注意保护大鳞片石墨不被破碎。通常大鳞片是指+50目、+80目、+100目的鳞片石墨。将矿石一次磨到很细的粒度,就会破碎大鳞片,为保护大鳞片,需要在生产中采用多次磨碎和多次选别的过程,即浮选前的粗磨产品,粒度较粗,粗选后得到以连生体为主的粗精矿,然后将粗精矿进行多次再磨再选,使每次再磨得到单体解离的石墨及时浮选出来,从而有利于保护大鳞片石墨。

石墨产品品位要求较高,如普通鳞片石墨要求品位在89%以上,电碳石墨要求70%~99%,铅笔石墨要求89%~98%等(一般的有色金属精矿品位远远低于上述数字,如钼精矿品位要求为45%~47%,铜精矿为8%~24%,铅精矿为40%~70%),为了获得高品位的石墨精矿,必须将粗精矿进行多次精选。

石墨用户对产品粒度要求是很严格的,如铅笔和电碳制品要求产品粒度小。制造石墨坩埚,一般用+50目和+80的产品。目前从用户对石墨产品的粒度要求看,趋向要求使用大鳞片或粒度小产品,即要求+100目的大鳞片或—325目至几个微米的极细鳞片。而100~200目粒度的石墨用途不是太大,所以,选矿厂经常是将100~200目石墨经过粉碎,再供用户使用。

使用大鳞片石墨的用户,对产品中碳质量分数往往要求不高,如制坩埚的+100目鳞片,品位只要求85%即可,而用粒度小的产品的用户,如电极,则要求品性高。

由于石墨具有疏水性好、呈片状、质轻等特点,用于一般选矿厂的脱水、过滤、干燥设备,不能用于石墨选矿厂,即使使用了效果也不是很好。如石墨浮选精矿的脱水,采用一般选矿厂常用的筒型真空过滤机,产品含水35%,而采用离心刮刀脱水机效果较好,产品含水20%~25%。对石墨产品进行干燥均采用间接式干燥机。石墨产品还需一套复杂的风力输送、干法筛分、空气除尘等工艺。

石墨矿石的破碎筛分和磨矿分级是选别前的准备作业。这些作业的任务是使石墨从矿石中单体解出来。由于用户对石墨产品粒度有严格要求,大鳞片石墨有较高的应用价值,因此石墨矿石的破碎和磨矿除使石墨鳞片单体解离外,还要考虑保护石墨鳞片不被破坏。从这一点出发,在石墨鳞片已单体解离的前提下,应力求避免大鳞片石墨的破碎。

鳞片石墨具有较好的可浮性,因此大多采用浮选法进行分选。在使用浮选药剂方面,国内通常用煤油或柴油作捕收剂,二号油或四号油作起泡剂。国外除使用上述药剂外,还使用其他药剂,如重油、石油、酚类、磺酸脂或硫酸脂、羧酸类等。有时将几种药剂混合使用。隐晶质石墨可浮性较差,用浮选只能起到初步富集作用,因隐晶质石墨的矿石品位较高,通常可将浮选后的精矿和尾矿分别作为不同质量的产品出售,多数情况是对矿石先进行粗选后磨细售出。石墨矿石中常有云母等硅酸盐矿物伴生,浮选时,为抑制这类矿物,可以使用水玻璃、淀粉、糊精、有机胶体和纤维素等药剂。如矿石中黄铁矿含量较高,可以加石灰和氰化物。

(1) 原材料准备

(2) 搅拌充气

(3) 气泡的矿化

(4) 矿化泡沫的刮出

1.浮选药剂的作用和分类

常用的药剂有捕收剂、起泡剂、活化剂、抑制剂、pH调整剂、分散剂及絮凝剂,后面五类药剂可以统称为调整剂。

(1)捕收剂。捕收剂的作用是提高矿物疏水性和可浮性;石墨浮选时常用的捕收剂为煤油、柴油、重油及其他烃类油。浮选时,要求捕收剂具有选择性,并且选择性越强越好。石墨虽然天然可浮性较好,但如不使用捕收剂,仅以其天然状态进行浮选,效果并不好的,因此必须添加捕收剂。由于捕收剂在石墨矿物表面形成一层薄膜,使石墨矿物表面的疏水性增强,从而可浮性大大提高。

石墨浮选常用的捕收剂有煤油、柴油、重油等。它们的主要成分是非离子型的烃油类CmH2n+2。这类化合物结构对称,没有电子转移,也没有电子交换,因而不显电性。这种结构决定了它们的化学性质不活泼,在水中不易分散和溶解,表面活性不大,疏水程度较高。由于它们难于在水中分散和溶解,只能以油滴的形式存在,因而用量较大。

烃类油的成分对浮选影响最大。在一般的用量下(每吨矿石用量小于1 kg),分子结构简单的烃类油捕集性能较弱,双环结构的烃比简单结构烃具有较高的浮选活性。以灯用煤油、变压器油、机械油和车用机油等烃类油作捕收剂,对鳞片石墨进行浮选试验的结果表明:含芳香族化合物较多的烃类油捕收效果较好,当其消耗量为50 g/t时,精矿回收率为87%,而获得相同的回收率、煤油(芳香族化合物质量分数为11.82%)的消耗量为2 kg/t。

(2)起泡剂。起泡剂的主要作用是用以增强气泡稳定性和寿命。属于这一类的物质有醇类、羟基化合物类、酚类、醇醚类、有机磺酸脂和硫酸脂等表面活性物质。

起泡剂影响气泡的大小及分散状态。气泡的大小对浮选指标有直接影响,一般机械搅拌式浮选机在纯水中生成的气泡的平均直径为4~5mm。添加起泡剂后,平均直径缩小为0.8~1mm。气泡越小,浮选界面面积越大,故有利于矿粒的黏附。但是气泡要携带矿粒上浮,必须有充分的上浮力及适当的上浮速度。因此并不是气泡越小越好,而是要有适当的大小及粒度分布。

在实际浮选时,气泡的粒度分布随所加起泡剂的种类而不同。为了评估起泡剂的强弱,有人建议以直径为0.2mm的气泡为“工作气泡”,凡大于0.2mm的气泡占整个泡沫表面积70%以上的,称为强起泡剂,占50%~70%的为中起泡剂,小于50%的为弱起泡剂。由此分类如下:- 强起泡剂。如聚丁烷乙醇醚、三乙氧基丁烷和四丙烯乙二醇单甲醚等。- 中起泡剂。如乙醇、辛醇、C4~C6混合醇、庚醇和戊醇等。- 弱起泡剂。如二甲基苯二甲酸、环乙醇、松泊、甲酚和酚等。

(3)调整剂。调整剂的作用是多方面的,如有的药剂主要是降低矿物的可浮性,称为抑制剂;有的则是调节矿浆的pH;有的是使矿泥团聚和分散等。浮选时,石灰、苏打、水玻璃等均可作调整剂。为了调节矿浆的性质及矿物的可浮性,需要使用调整剂。石墨浮选矿厂常用的调整剂如下:

a石灰。石灰(CaO)是石墨选矿常用的调整剂。它是黄铁矿、磁黄铁矿等硫化铁矿矿物廉价而有效的抑制剂。石墨矿石中几乎都含黄铁矿,有的硫的含量很高,称为高硫矿石。为了降低石墨精矿中硫的含量,常常使用石灰。黄铁矿的含量越高,石灰的用量越大。

b水玻璃。水玻璃是无机胶体,由碱和石英共同融熔而制成:SiO2+2NaOH=Na2SiO3+H2O SiO2 +Na2CO=Na2SiO3 +CO2 ↑ 水玻璃分为钠水玻璃和钾水玻璃两类。钠水玻璃为硅酸钠水溶液,分子式可写成Na2O . nSiO2(n称为水玻璃的模数)。其中包括偏硅酸钠(Na2SiO3)、正硅酸钠(Na2SiO4)、二偏硅酸钠(Na2Si2O5)和SiO2胶粒。浮选时所用的模数为2~3,模数过小,抑制作用不强,模数过大则难于溶解。

水玻璃是非硫化矿物有效的抑制剂,它对石英和硅酸盐矿物有很强的抑制作用,其抑制作用主要是由亲水的HSiO,和硅酸胶粒引起的。它们水化性很强,在矿粒表面吸附使矿粒强烈地亲水而受到抑制。

水玻璃还是良好的分散剂,矿浆中矿泥过多,泡沫发黏时,添加水玻璃可以提高精矿质量。分散作用是由于矿泥表面吸附了HSiO;及硅酸胶团后表面带负电,同性相斥,以防止聚沉。同时HSiO;使矿泥表面亲水,而保持其悬浮状态。水玻璃的用量范围变化很大,一般为250~1500 g/t,特殊情况可达15 000 g/t。作矿泥分散剂时,用量在1 000 g/t以下。应用时配成5% ~10%溶液加入。

浮选的影响因素较多,主要包含化学因素(捕收剂、起泡剂、活化剂、抑制剂、pH调整剂、分散剂及絮凝剂)、机械因素(浮选机类型、空气流动状态、矿浆流动状态及槽列组成等)、操作因素(给矿速度、矿石性质、矿浆浓度、矿浆温度、泡沫层厚度及槽列控制)。在天然矿物中,虽然许多矿物有一定的天然可浮性,但为了保证较高的技术指标,浮选工业中,常常添加3~5种药剂,以改善浮选对象和浮选环境,提高浮选指标。

• XJK型浮选机(又称XJ型、A型浮选机)

• 棒型浮选机(国外称瓦尔曼浮选机)

• 维姆科浮选机

• 传统浮选柱

• 达夫克拉喷射式浮选机

• CHF型充气搅拌式浮选机

• 阿基泰尔型浮选机

合适的磨矿粒度应根据以下三方面由试验确定:石墨的嵌布粒度可浮性;产品粒度标准;大片石墨含量。

浮选的前提是石墨(或其他有用矿物)从矿石中单体解离。因此,浮选前必须将矿石磨到适当粒度。适当的粒度包括两方面:一方面,要将矿石磨细,以使石墨从矿石中单体解离,满足浮选作业的粒度要求;另一方面,不要将矿石磨得过细,以防止损坏大鳞片,产生过粉碎和泥化现象,增加磨矿费用。石墨的磨矿粒度一般为0.6~0.8mm

浮选鳞片石墨时常见的矿浆质量分数:粗选为20%~25%,精选为7%~15%。实际上,一排多个浮选槽中,随着精矿的刮出,矿浆浓度逐渐降低16~18个浮选槽,首末两槽的矿浆浓度可相差10%~15%。

流程的选择要解决三个问题:一是流程段数;二是有用矿物浮选顺序;三是流程内部结构,在石墨矿石浮选过程中,从石墨的可浮性和药剂作用来考虑有用矿物浮选顺序问题,通常总是先浮选石墨,然后再考虑回收其他矿物。

药剂制度包括添加药剂的种类和剂量,添加的地点、顺序,加药的方式等。

浮选鳞片石墨常用的捕收剂是煤油,其次是柴油、重柴油等。常用的起泡剂是松油、烃基硫酸钠、萜烷醇类以及酚类。国内多用2号油。介质调整剂可用石灰,但不少企业并不用调整剂,而在不改变pH的情况下进行浮选。

加药顺序一般是先加调整剂,后加捕收剂和起泡剂。若要从石墨浮选尾矿中浮选黄铁矿,则应先加活化剂,然后再加捕收剂和起泡剂。

浮选时间短,回收率不高,浮选时间太长,不仅会降低精矿质量,还会增加成本。

如温度、加强充气

电选法全称为电力选矿法,是根据矿石矿物和脉石矿物颗粒电导率的不同,在高压电场中进行分选的方法,包括电选、电分级、摩擦带电分选、高梯度分选、介电分选、电除尘等内容。在高压电场作用下,配合其他力场作用,利用矿物的电性质的不同进行选别的干选过程。可用于有色金属、铁矿石、非金属矿石以及其他物料的选别。电选机的处理能力比其他选别设备低,对粒度小于0.074mm的物料,分选效果很差。

电选过程中应用的矿物电学性质主要有电导率、介电常数等。电阻率在1~10°Ω·m之间的矿物称为导体矿物,有自然铜、石墨、方铅矿、金、磁黄铁矿等;电阻率为10~10"Ω.m的矿物称为半导体矿物,如赤铁矿、锡石、磁铁矿、黄铜矿;电阻率为10°~104Ω·m 的矿物称为非导体矿物,如碳酸盐和硅酸盐矿物等。电选时必须使矿物颗粒带电,主要方法有:1摩擦带电;②感应带电;③接触带电;④电晕放电使电场中带电等。

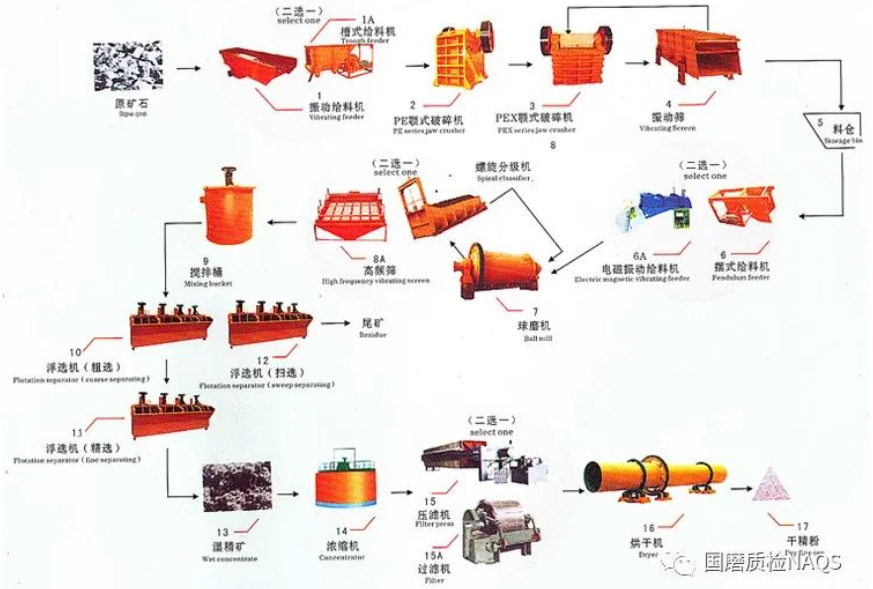

重选法是利用被分选矿物颗粒间相对密度、粒度、形状的差异及其在介质(水、空气或其他相对密度较大的液体)中运动速率和方向的不同,使之彼此分离的选矿方法。石墨矿石中共生矿物按相对密度可分为:重矿物(相对密度大于3.32),主要有黄铁矿、磁黄铁矿、褐铁矿、拓榴石、黝帘石、金红石等,其次为榍石、锆英石、白钛矿、独居石、白钨矿等。中等相对密度矿物(相对密度为2.9~3.32),主要有透辉石、透闪石,偶尔有磷灰石等。轻矿物(相对密度小于2.9),主要有石英、长石、石墨、云母、方解石、绿泥石等。石墨的相对密度为2.2~2.3,由于石墨与其共生矿物存在着密度上的差异,因此可以利用重选分离出重矿物,得到以石墨为主的粗精矿。石墨的重选法可分为干式和湿式两种,干式为风选,湿式则用摇床。重选工艺的基本流程如下图所示(图中箭头代表输送机或滑槽,此图为传统工艺设计,可根据客户的需求设计生产线,如果精矿品位太低,可加侧鼓式洗矿机若干台)。目前单独使用重选法分选石墨者较少,多采用重选和浮选联合工艺流程,即先用重选分离出重矿物,然后将重选精矿(轻矿物)用浮选法处理。

目前,对石墨产品纯度要求越来越高,其纯度需达到99.9%,甚至99.99%以上。用以上的选矿方法,很难获得如此高品位的产品,还需要将选矿后的石墨产品进一步提纯。目前提纯的方法有以下两类:

化学提纯是将石墨精矿和碱按一定的比例混合熔融,精矿中的硅、铝、铁等形成溶于水中的化合物,适宜的温度是850℃,反应如下:

SiO2+Na2CO3=Na2SiO3+CO2↑

Al2O3+3Na2CO3=2Na,AlO3+3CO2↑

Fe2O3+Na2CO3=2NaFeO2+CO2↑

反应完毕,用水清洗,硅酸钠溶于水中,Na3A1O3、NaFeO2和弱碱性介质冷水解,并形成高度分散的Al(OH)3和Fe(OH)3沉淀物。之后需用高浓度的酸处理,然后用蒸馏水冲洗干燥后即可得到高碳石墨。

高温提纯法基于石墨具有较高的升华点(4500℃),如将石墨在纯化炉中加热到3000℃左右,就可将低沸点的物质蒸发出去,这是纯化石墨常用的方法。经过高温提纯的石墨品位可达99%以上。为提高石墨纯度,在加热过程中可通入惰性气体和其他药剂,使挥发物随气体速出。例如,苏联研制了一种石墨纯化装置,在对石墨进行高温处理的同时(2300℃),向炉中通入惰性气体和药剂(氟利昂—12),加热45~60 min,冷却后即得成品,其杂质含量小于10-5,成品可用于半导体、高纯石墨制品和光谱电极等方面。

下一篇:砂轮/磨削工具类型详细解读

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价