SiC 由原子序数低、原子半径小、电正性高的元素组成,其键合具有高共价性(88%)。因此,SiC 具有:

• 极端硬度:位列已知材料硬度第四。

• 极高抗压强度:在纯陶瓷中首屈一指。

• 极高抗弯强度:对于陶瓷而言非常高。

• 高弹性模量。

• 高耐火性和抗氧化性。

• 高热强度和抗蠕变性。

• 由于低热膨胀系数和高导热性而具有高耐热冲击性。

• 优于硅的半导体材料。

• 比普通脆性陶瓷更坚韧。高韧性 SiC 复合材料也已被证明非常有效。

SiC 根据制造工艺分为几种主要类型:

• 热压 SiC:HPSC

• 直接烧结(无压烧结)SiC:DSSC

• 反应烧结(硅化)SiC:RSSC。

• 氮化硅结合 SiC:SNBSC

• 玻璃结合 SiC:GBSC

• 无定形“黑色玻璃”聚合物衍生陶瓷 SiC:PDC-SiC

• 单晶 SiC

在所有这些类型中,单晶 SiC 最接近 SiC 的理论特性;然而,这对于 SiC 陶瓷并不重要,因为单晶 SiC 仅用作半导体。在多晶 SiC 陶瓷类型中,HPSC 最接近 SiC 的理论特性。需要注意以下几点:

• 单晶 SiC: 最接近 SiC 的理论特性,是电子工业中非常重要的半导体材料。

• HPSC: 多晶 SiC 陶瓷中最佳的,兼具完全致密性、高纯度和最小晶粒生长的类型。HPSC 通常达到 100% 的致密度。

• DSSC: 通常不是完全致密的,密度通常在 93% 到 98% 之间,通常具有明显的晶粒生长。纯度从 1% 到 10% 不等,具体取决于它是固态烧结 (SSiC-DSSC) 还是液相烧结 (LPS-DSSC)。

• RSSC: 是一种完全致密的 SiC 陶瓷,但它不纯,在 SiC-SiC 连续多晶晶粒网络的孔隙结构中含有高达 25% 的硅。特性取决于硅含量,由密度表示。高密度版本在机械性能方面与 DSSC 相似,但生产成本只有其一半。

• SNBSC: 一种高孔隙率的 SiC 陶瓷,含有大量 Si3N4,因为它由 Si3N4 键合。它具有 SiC-Si3N4-SiC 键。其特性不代表致密纯 SiC,但它是一种低成本的 SiC,广泛用作耐火材料,有时也用于耐磨应用。

• GBSC: 一种易于制造的廉价 SiC,具有较差的冷热强度,主要用于粘合磨具和磨削毛刺,以及作为低级耐火材料。在其完全致密的金属纤维增强形式 (GBSC-CMC) 中,它是一种独特的耐爆高韧性装甲陶瓷。

• 无定形 PDC-SiC: 相关特性主要与其在 SiC-SiC (SiC 纤维增强 SiC 基体) 或纯 PDC-SiC 纤维 (通常称为 Nicalon) 中的作用有关。SiC-SiC 在热强度和高温腐蚀抗性方面可以超越高温合金,用于航空航天推进系统。

硬度是 SiC 的突出特性之一,也是其作为装甲陶瓷和耐磨陶瓷取得商业成功的重要因素。对于陶瓷装甲而言,硬度至关重要,因为装甲需要比穿透弹药硬得多,其中越来越包括碳化钨 (WC) 穿甲弹,它是所有穿甲弹中最硬的,其硬度如表 1 所示。SiC 的极端硬度、低密度以及比 B4C 低得多的成本使其成为当今世界主要的陶瓷装甲材料。它也是领先的耐磨陶瓷。

表1 各种类型 SiC 的硬度,附有相关参考材料进行比较

SiC 类型 | 硬度 (GPa) | 测试方法 |

薄膜 | 32.7 | 纳米压痕 |

单晶薄膜 | 30.0 | 纳米压痕 |

薄膜 | 27.0 | Knoop 压痕 100 g |

HPSC SiC-N | 28.0 | Knoop 压痕 500 g |

SSiC-DSSC | 27.4 | Knoop 压痕 100 g |

LPS-DSSC | 24.0 | Knoop 压痕 100 g |

RSSC | 24.5 | Knoop 压痕 100 g |

RSSC | 24.5 | ASTM C1326 (2008) |

参考材料 | ||

金刚石 | 42-49 | |

立方氮化硼 (c-BN) | 40 | |

碳化硼 (B4C) | 29-35.8 | Knoop 压痕 100 g |

硬质合金 (WC-Co) | 7-22.5 | |

氧化铝 (Al2O3) | 9-16 | Knoop 压痕 100 g |

高速钢 | 8.5 | |

低碳钢 | 1.5 | Knoop 压痕 |

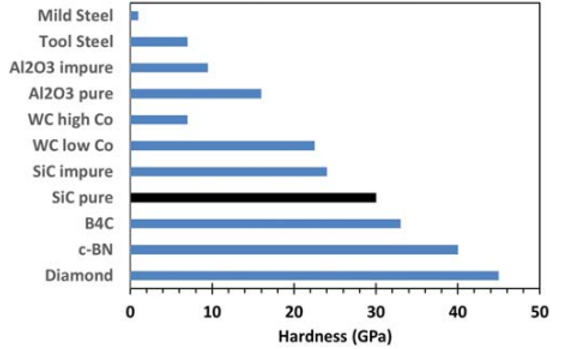

图 1 展示了碳化硅 (SiC) 的硬度,包括高纯度高密度 SiC 和低纯度高密度 SiC,以及比 SiC 硬的三种材料(金刚石、立方氮化硼 (c-BN) 和碳化硼 (B4C)),以及其他一些众所周知的硬质材料作为对比。纯净的 Al2O3 约为 99.9% 纯度,不纯净的 Al2O3 约为 85% 纯度。纯净的 SiC 约为 98% 纯度,不纯净的 SiC 约为 90% 纯度。“WC 低 Co”是一种硬质合金,约含 1% 钴金属。“WC 高 Co”约含 30% 钴金属。

硬度本质上是衡量一种材料被另一种材料穿透的抵抗力。因此,它是衡量抗表面压力的能力,单位为 GPa。陶瓷的硬度通常以显微硬度来测量,通过金刚石压头进行压痕测试,压头可以是球形(洛氏硬度)、方形锥体(维氏硬度)或菱形锥体(努普硬度)。纳米硬度则用纳米压头测量。压痕测试是在精确计量的牛顿载荷下进行,在测试试样表面产生微米尺寸的塑性压痕。然后,通过显微镜和刻度尺测量压痕尺寸,并根据公式(压力)=(测试校准常数)^3(载荷/面积)计算硬度(压力)。

SiC 是已知第四硬的材料,仅次于金刚石和立方氮化硼,略低于 B4C,如图 1 和表 1 所示。SiC 的独特之处在于,它是已知前四种最硬的材料中唯一一种制造成本相对较低的材料。它还具有 3.21 g/cm³ 的低密度优势,虽然不如 B4C 的 2.5 g/cm³ 低,但 B4C 的成本是 SiC 的两倍以上。 SiC 实际上是金刚石的类似物。有两种金刚石类似物,即立方氮化硼和 SiC。这两者都像金刚石一样,具有由高价小原子半径原子组成的共价晶体结构。

• 金刚石:基于相互连接的四价碳原子四面体的立方共价晶体结构。硬度为 42-49 GPa。

• 立方氮化硼 (BN):硼是三价,氮是五价,位于周期表第二周期碳 (14 族) 的两侧 (13 族和 15 族)。硼和氮结合形成碳的类似物。六方 BN 与石墨直接类似,呈层状,具有润滑性。立方 BN (c-BN 也称为 β-BN) 具有类似于金刚石和 SiC 的闪锌矿结构。它也是一个共价网络结构,由相互连接的 BN4 和 B4N 四面体组成,取决于观察角度。c-BN 的硬度约为 40 GPa,仅次于金刚石。

• SiC:硅和碳都是四价,都位于周期表第 14 族。碳处于第二周期 (仅有 S 和 P 轨道),硅处于第三周期 (仅有 S 和 P 轨道)。因此,它们的电子结构是类似的。SiC 和金刚石都具有共价网络四面体结构,由具有 sp³ 杂化轨道四价原子组成。金刚石和 SiC 也都表现出多型性。

接近纯净且接近完全致密的 SiC 的硬度约为 30 GPa (如表 1 所示为 27.5-32.7 GPa)。纯度较低的 SiC,例如 90% 纯的液相烧结 SiC (LPS-DSSC) 或 25% 含硅的反应烧结 (硅化) SiC (RSSC),其硬度约为 24 GPa,如表1 所示。高纯氧化铝和低金属 WC-Co 硬质合金的硬度甚至低于纯度较低的 SiC。B4C 比 SiC 稍微硬一些,约为 33 GPa,如表1 所示。B4C 不是金刚石的类似物,它具有二十面体共价晶体系统。然而,B4C 由高价小原子半径原子的共价网络组成,与金刚石、c-BN 和 SiC 相同。

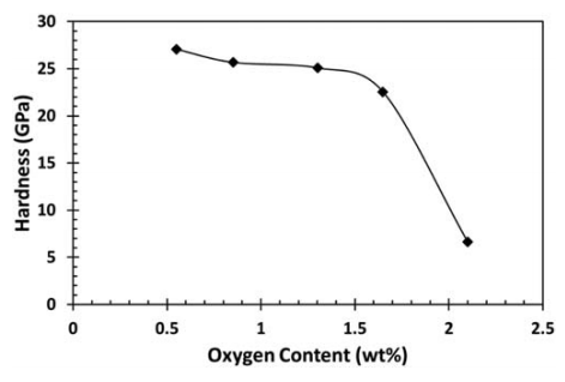

图2 氧含量对SSiC-DSSC硬度的影响

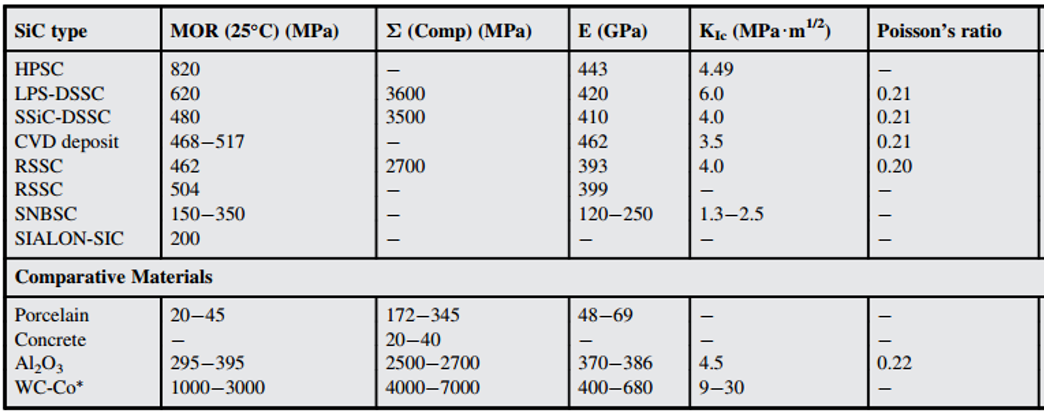

SiC 的强度通常用抗弯强度(也称为断裂模量,MOR)来衡量,单位为 MPa,通常符合 ASTM C1161 标准。表 2 列出了各种 SiC 类型以及其他具有商业意义的陶瓷的冷 (20°C) 抗弯强度和抗压强度,同时进行了对比。抗压强度是比抗弯强度更可靠的强度指标。

• MOR:断裂模量 (MPa)

• Σ (Comp):抗弯强度 (MPa)

• E:杨氏模量 (GPa)

• KIc:断裂韧性系数 (MPa√m)

• 泊松比:材料在拉伸或压缩一个方向时,在垂直方向上的变形程度

• HPSC:热压 SiC

• LPS-DSSC:液相烧结无压烧结 SiC

• SSiC-DSSC:固态烧结无压烧结 SiC

• CVD:化学气相沉积

• RSSC:反应烧结 SiC

• SNBSC:烧结氮化硅碳化硼

• SIALON-SIC:硅铝氮氧碳化硅

• WC-Co:钴结合碳化钨 (硬质合金)

关于抗弯强度 (MOR),从表 2 中需要注意以下几点:

• HPSC 是迄今为止 MOR 最高的一种类型。这是因为只有 HPSC 能够将 100% 致密性与细粒径结合起来,即全致密烧结温度足够低,可以避免晶粒生长。

• LPS-DSSC 的 MOR 比 SSiC-DSSC、CVD SiC 和 RSSC 高 25%。然而,如表1 所示,LPS-DSSC 的硬度比 SSiC-DSSC 低 10%。因此,晶界中的 10% 玻璃相不利于硬度和湿气增强静疲劳,但有利于 MOR。

• SSiC-DSSC、CVD SiC 和 RSSC 的 MOR 大致相同,约为 500 MPa。对于 SiC 来说,这相对温和,但仍然远高于 Al2O3,它是 SiC 在装甲和耐磨方面的主要竞争对手。

• Si3N4 结合和 SIALON 结合 SiC 的 MOR 则低得多。这是因为其孔隙率高(B15%)。所有其他 SiC 类型都有 ,7% 的孔隙率,通常 ,2%。

• WC-Co 是一种金属陶瓷,也是已知最坚固的材料之一,其 MOR 至少比 SiC 高 20%。SiC 能够接近 WC-Co 的水平,远高于 Al2O3,这说明 SiC 在纯陶瓷中处于 MOR 的最高端。

• Al2O3 是 SiC 的主要竞争对手,其 MOR 仅约为 SiC 的 40%。

• 作为参考,瓷器的 MOR 为 20-45 MPa,这充分展示了 SiC 500-800 MPa MOR 范围的惊人之处。

由于孔隙、缺陷和表面抛光会对测量 MOR 产生很大影响,因此根据格里菲斯裂纹定理,MOR 在陶瓷中是一个相当难以准确测量的参数。因此,MOR 是一个较为主观的参数。因此,抗压强度是衡量陶瓷真实强度更准确的指标。关于抗压强度,从表 2 中需要注意以下几点:

• 当将 SiC 的抗压强度与混凝土或瓷器进行比较时,差异是巨大的:SiC 大约是混凝土的 100-200 倍,是瓷器的 15-20 倍。

• RSSC 的孔隙网络中含有高达 25% 的硅,纯 SiC 含量仅为 75%,它的抗压强度约为纯 SiC 的 75%,与 SiC 含量直接相关。

• 纯 Al2O3 是 SiC 的主要竞争对手,其抗压强度仅约为纯 SiC 的 70%。

• SiC 的抗压强度非常接近 WC-Co,这是最坚固的金属陶瓷之一,也远高于 Al2O3。WC-Co 金属陶瓷是已知强度最高的材料之一。这说明 SiC 在纯陶瓷中处于强度最高端。

总之,SiC 是一种非常高强度的陶瓷,确实是已知最坚固的材料之一。SiC 至少比混凝土强 100 倍。SiC 甚至接近 WC 金属陶瓷(硬质合金)的强度。

如表 2 所示,SiC 具有 410-462 GPa 的高弹性模量。其原因与高硬度和抗压强度的原因相同:高共价性、小原子半径和高价原子。SiC 是已知弹性模量最高的材料之一,位列第九左右,如表 3 所示。

表3 根据弹性模量排名前10的材料

排名 | 材料 | 弹性模量 (GPa) |

1 | 金刚石 | 1050 |

2 | 石墨烯 | 1000 |

3 | 立方氮化硼 | 800 |

4 | 钨 | 750 |

5 | 碳化钨 | 400-680 |

6 | 碳纤维 | 500 |

7 | 碳化硼 | 450 |

8 | 碳化硅 | 410-462 |

9 | 钨铼 | 400 |

排名 材料 弹性模量 (GPa) 1 金刚石 1050 2 石墨烯 1000 3 立方氮化硼 800 4 钨 750 5 碳化钨 400-680 6 碳纤维 500 7 碳化硼 450 8 碳化硅 410-462 9 钨铼 400

SiC 的公认密度为 3.21 g/cm³,这主要与陶瓷装甲应用有关,在陶瓷装甲应用中,单位重量的弹道性能(定义为面密度)取决于硬度和密度。在三种关键的装甲陶瓷中,Al2O3、B4C 和 SiC,SiC 提供了最佳的低密度、高硬度和低成本组合。这解释了为什么 SiC 是当今世界主要用于制作防弹衣的陶瓷材料,这一市场涉及数百万块防弹衣。

与 SiC 相比:

• B4C 硬度高 10%,重量轻 20%,但价格高 100%。

• Al2O3 的硬度只有 50%,重量重 25%,成本低 50% - 100%。

作为一种脆性陶瓷,SiC 的韧性约为 3.5-6.0 MPa·m1/2,这对于一种先进工程陶瓷来说是高于平均水平的。SiC 可以很容易地设计成柱状晶粒形状,这使得纯(无增强)SiC 陶瓷的韧性值高达 6 MPa·m1/2。此外,纤维增强已被证明是非常有效的增强 SiC 韧性的方法,有两个突出的例子:

• SiC 晶须增强 SiC - 领先的航空航天材料。

• 金属纤维增强 SiC - 一种革命性的新型装甲陶瓷。

韧性对耐磨性就像硬度一样重要。因此,考虑到 SiC 作为耐磨材料的广泛应用,韧性是与硬度和抗压强度一起最重要的机械性能之一。

热机械性能对于 SiC 作为耐火材料的应用至关重要,这是其在全球领先的用途之一。在热机械性能方面,SiC 拥有卓越的表现,因此被视为首屈一指的耐火材料,可以说是用于马弗炉的最佳耐火材料。马弗炉需要具有高耐火性、高导热性、高抗氧化性和高抗热震性,SiC 在这些方面都表现出色。

SiC 的热机械卓越性体现在以下属性组合:

• 高耐火性带来的高热强度。

• 表面钝化保护性 SiO2 薄膜带来的优异抗氧化性。

• 低热膨胀系数和高热导性带来的高抗热震性。

• 高耐火性和低自扩散速率带来的优异抗蠕变性。

表 4 列出了相关 SiC 类型的重要热机械性能,并列出了参考材料 Al2O3、无定形 SiO2 和铁以供参考。

材料 | 热膨胀系数 (25°C 至 1000°C,μm/m·K) | 热导率 (W/m·K) | 比热容 (J/kg·K) | 抗热震性 (ΔT,°C) | 最高使用温度 (°C) |

LPS-DSSC | 4.8 | 80 | 820 | 300 | 1000 |

SSiC-DSSC | 4.4 | 150 | 800 | 300 | 1600 |

CeraSiC-B | 4.5 | 170 | - | 450 | 1500 |

化学气相沉积 SiC | 4.6 | 140 | 665 | - | 1600 |

RSSC | 4.3 | 125 | 820 | 400 | 1000 |

石墨渗透烧结 SiC (Graphite-DSSC) | 4.4 | 125 | 820 | 600 | 1600 |

SNBSC | 3.0 | 7-15 | - | - | 1600 |

对比材料 | |||||

Al2O3 | 8.1 | 30 | 880 | 200 | 1750 |

Fe | 12.2 | 76 | - | - | 500 |

无定形二氧化硅 | 0.55 | - | - | 1500 | 1000 |

表 4 碳化硅 (SiC) 的关键热学和热机械性能,以及其他具有商业意义的陶瓷材料作为对比

材料 热膨胀系数 (25°C 至 1000°C,μm/m·K) 热导率 (W/m·K) 比热容 (J/kg·K) 抗热震性 (ΔT,°C) 最高使用温度 (°C) LPS-DSSC 4.8 80 820 300 1000 SSiC-DSSC 4.4 150 800 300 1600 CeraSiC-B 4.5 170 - 450 1500 化学气相沉积 SiC 4.6 140 665 - 1600 RSSC 4.3 125 820 400 1000 石墨渗透烧结 SiC (Graphite-DSSC) 4.4 125 820 600 1600 SNBSC 3.0 7-15 - - 1600 对比材料 Al2O3 8.1 30 880 200 1750 Fe 12.2 76 - - 500 无定形二氧化硅 0.55 - - 1500 1000

如表 4 所示,SiC 的热膨胀系数 (4.5 μm/m·K) 与传统陶瓷如 Al2O3 相比相对较低。其原因与 SiC 的高原子间键合强度有关。固体中的原子间间距是原子间排斥力和原子间吸引力的平衡。对于像 SiC 这样的具有高度电正,原子半径小的原子材料,这导致了高原子间键合强度,因此热膨胀系数低。

如表 4所示,SiC 的热导率与传统陶瓷如 Al2O3 相比很高,甚至与铁等金属相比也很高。SiC 高热导率的原因与其高电导率有关,它既不是绝缘体,也不是导体,而是一种半导体。具体到热导率,以下因素起了作用:

1. SiC 的高弹性模量。

2. SiC 组成原子,碳和硅,都是原子量小的原子。

3. 通过晶格传导声子热量的主要限制因素是声子-声子相互作用,这会导致声子散射,称为 Umklapp 过程。

4. 因素 1 和 2 结合在一起,意味着声子在晶格中平均自由路径的障碍低于平均水平。

如表 4 所示,SiC 的抗热震性比其主要竞争对手 Al2O3 高 50% - 200%。配方中加入大量石墨的 DSSC 其抗热震性是 Al2O3 的三倍。这种石墨-DSSC 是为了提高 SiC 作为耐磨陶瓷的性能而配制的,结合了石墨的润滑特性和 SiC 的极端耐磨性。然而,石墨-DSSC 也被证明是一种卓越的抗热震性配方。

如表 4所示,SiC 的高抗热震性归因于两个因素:

1. 高热导率,大约是纯铁的两倍。

2. 相对较低的热膨胀系数,大约是 Al2O3 的一半。

这就是为什么 SiC 长期以来被认为是用于马弗炉的最佳耐火材料,马弗炉需要高耐火性、高导热性和高抗热震性。

表 4 显示,无定形二氧化硅是所有陶瓷中最耐热震的,由于其极低的热膨胀系数,其抗热震性远高于 SiC。然而,无定形二氧化硅由于在超过约 1000°C 时易于在杂质存在下转变为方石英,因此并不是非常实用的耐火材料。

尽管如此,由于其低密度 (2.1 g/cm³) 和高抗热震性,非晶质二氧化硅已被证明是一种有效的航空航天器隔热系统,这些航天器在以超过 Mach 10 的速度穿越大气层时会遭受空气动力加热。例如,非晶质二氧化硅已被证明是航天器再入飞行器(如航天飞机)的非常有效的隔热系统,航天飞机在再入期间达到高达约 1450°C 的空气动力加热温度,持续时间非常短(非晶质二氧化硅通常不会用于温度超过 1250°C 的区域)。

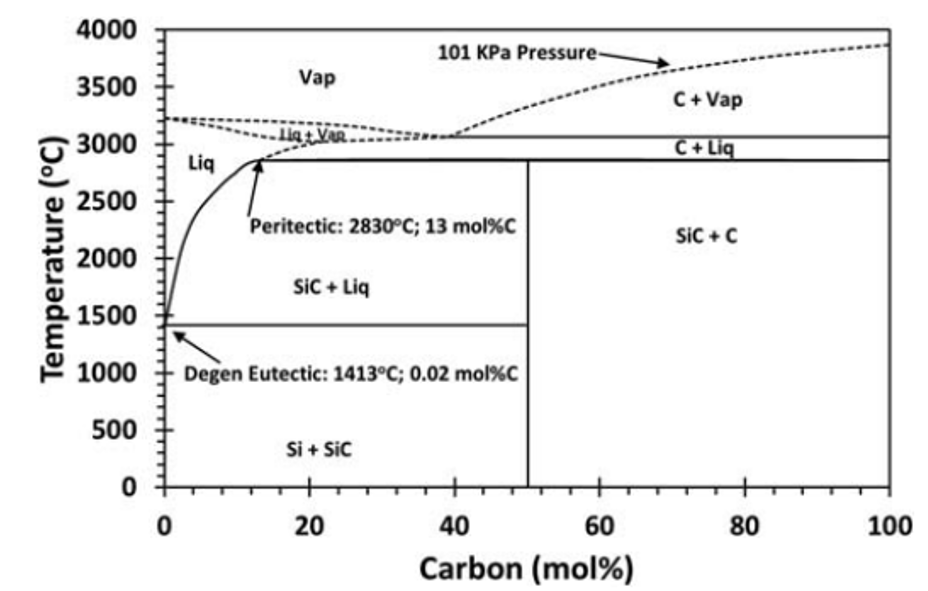

图3 显示了 Kleyclamp 和 Schumacher 发布的二元 Si-C 相图。可以识别以下重要特征:

• SiC 是 Si-C 系统中唯一的二元化合物。

• SiC 具有非常窄的固溶范围。

• SiC 在 1 个大气压下约 2830°C 时以共晶的方式熔化,共晶点在 13 摩尔% 碳。

• 在 Si 和 SiC 之间存在一个退化共晶,温度为 1413°C,碳含量为 0.02 摩尔%。

实际上,SiC 在低至 2000°C 的温度下会明显挥发,但添加少量重量百分比的碳可以抑制这种情况。计算预测,SiC 液相将在 T ≥ 3200°C 和 P ≥ 10 GPa 的条件下形成,这些条件只能使用金刚石合成技术产生。因此,液态 SiC 显然不是任何实际可工业化的相位。

其次,众所周知,SiC 具有出色的抗氧化性,这是因为当在 850°C 以上的氧化气氛中加热时,其表面会形成一层保护性二氧化硅玻璃膜。这使得 SiC 可以用于最高 1700°C 的氧气存在环境中(通常不推荐 T ≥ 1600°C),无论它是简单的环境空气还是任何包含大量氧气气体分压的炉气氛。这使得 SiC 成为一种非常有吸引力的耐火材料。

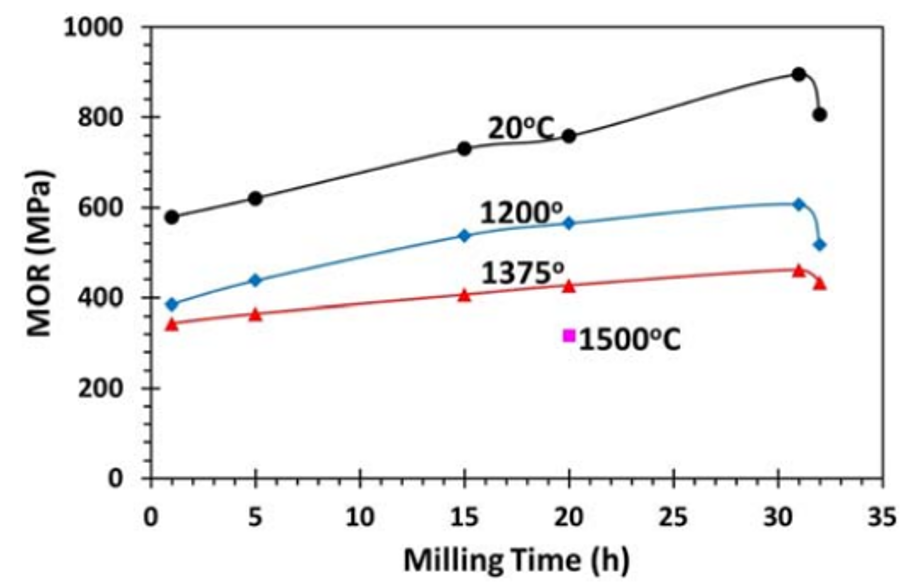

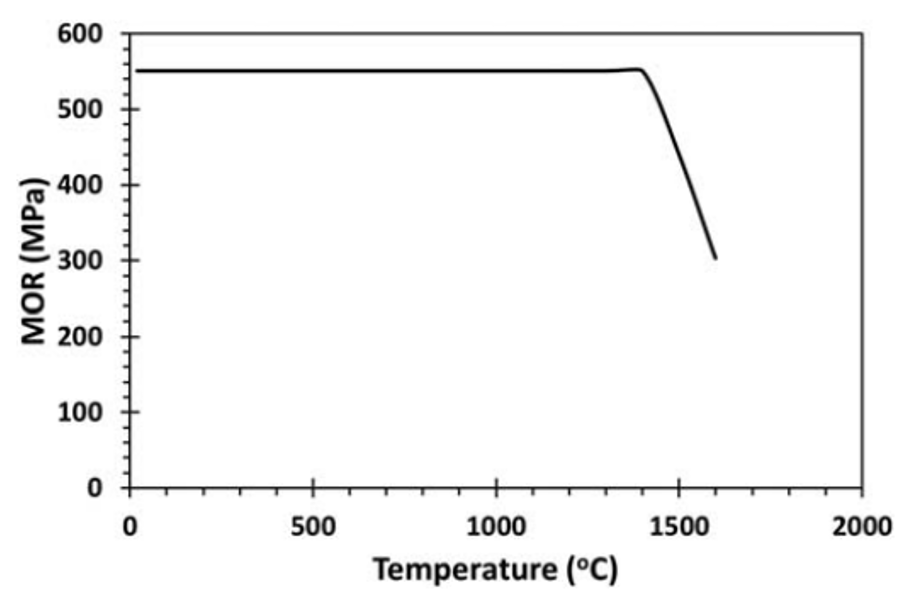

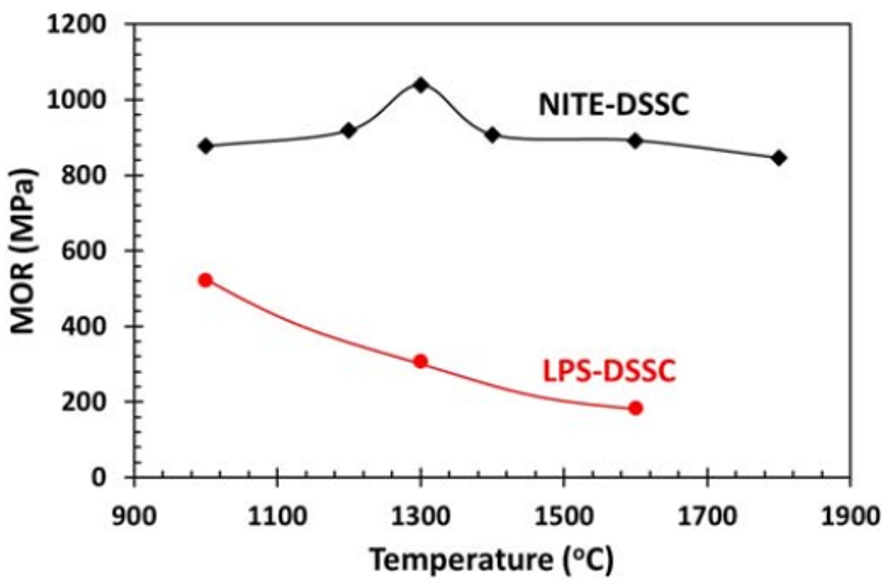

陶瓷 SiC 在全球的一个主要用途是作为耐火材料。热强度是该应用的一个非常重要的标准。通常,晶粒边界杂质含量低到微不足道的多晶 SiC 可以将强度保持到高达 1600°C 的温度。图 4-6 展示了涵盖 1974 年至 2006 年四个十年的 SiC 热强度研究系列。总结如下:

• HPSC 1974:图 4。室温抗弯强度 (600-900 MPa,取决于 SiC 粒子尺寸) 在 1200°C 下降至 80%,在 1375°C 下降至 56%,在 1500°C 下降至 41%。

• HPSC 1974:图 5。室温抗弯强度 (550 MPa) 在高达 1400°C 时保持稳定,然后在 1600°C 下降至 50%。

• LPS-DSSC 2006:图 6。室温抗弯强度 (500 MPa) 在 1300°C 下降至 56%,在 1600°C 下降至 40%。

• NITE-DSSC 2006:图 6。室温抗弯强度 (900 MPa) 从室温到 1800°C 都不受温度影响。

NITE-DSSC 是一种特殊类型的先进纳米结构 DSSC。它表现出非凡的热强度。然而,传统的 SiC,无论是热压还是无压烧结,在大约 1300°C 左右开始经历显着的强度下降,尽管在所有情况下,它仍然在大约 1500°C 时保持其冷强度的 50%。

图3 Si和C的二元相图

图4球磨时间对由4.5 μm SiC粉和3wt .%铝粉制成的HPSC抗折强度的影响,在WC磨机(WC介质和磨机)中湿球磨,然后在2075℃和18.6 MPa热压下进行。

图 5 HPSC的抗弯强度(MOR),热压温度为1950℃/70 MPa/30 min

图6常规LPS-DSSC与NITE-DSSC热强度对比,即采用30 nm的β-SiC纳米粉,采用NITE工艺制备

蠕变测试是更全面的方法,用于测绘热强度和高温下热强度下降导致的永久变形后果。这对于耐火材料的设计非常重要。蠕变测试包括在恒定应力下测量高温塑性应变随时间的变化。这些都是由扩散驱动的过程。从这些测量中,可以绘制稳态蠕变速率和温度之间的关联图。通常,蠕变有三个范围,可以在应变与时间图的拐点处识别出来:

• 弹性变形:这先于高温蠕变形式的塑性变形开始。

• 初级蠕变:在相对较短的时间段内,这是一个随时间增加而蠕变速率降低的区域。

• 次级蠕变:在中等时间段内,蠕变速率随着时间的增加相对稳定。

• 三级蠕变:在长时间段内,这是一个随时间增加而蠕变速率增加的区域。

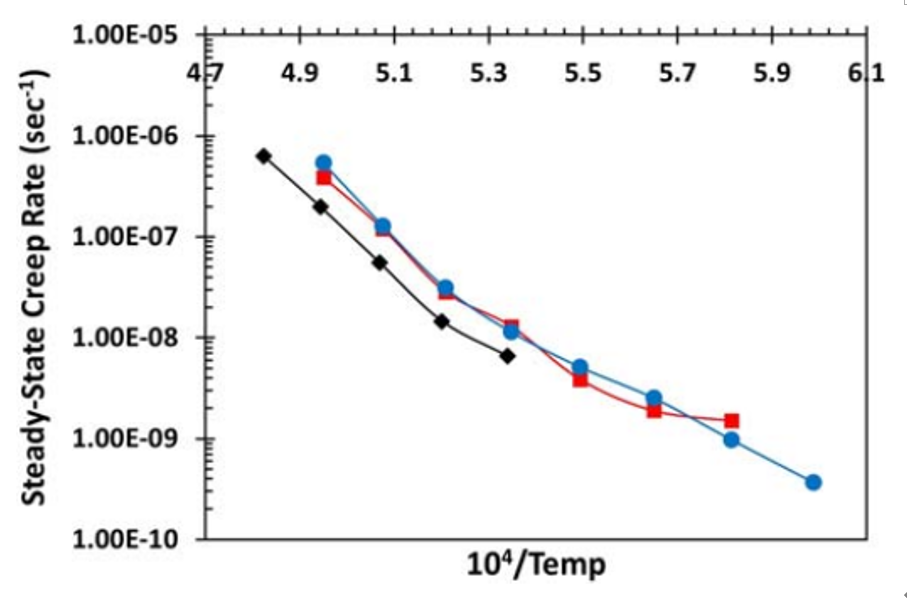

Lane 等人的一项研究详细测绘了 SiC 的蠕变速率。图 7 显示了 Lane 等人研究结果的一个小片段。Lane 等人的这项研究代表了迄今为止发布的最全面的 SiC 蠕变研究之一,对于想要深入研究 SiC 蠕变现象的读者来说是推荐读物。

简而言之,SiC 在高达其极限氧化温度 1600°C 的范围内具有良好的抗蠕变性。作为一个绝对极限,SiC 最多可以在空气中使用到 1700°C,这通常被认为是 SiC 作为耐火材料在氧气存在下 (蠕变和氧化施加的限制) 或还原条件 (仅蠕变施加的限制) 的上限使用温度。

能够将热强度保持近 100% 到 1800°C 的 NITE-DSSC 是一个例外。在还原条件下,NITE-DSSC 能够在高于 1700°C 的温度下操作。NITE-DSSC 是一种非常昂贵的精品型 SiC,主要用于核工业。

图7 SSiC-DSSC在1400℃(104/K = 6) ~ 1800℃(104/K = 4.8)高温稳态蠕变◆179 MPa; ■345 MPa; 414 MPa。

碳化硅在常温和高温下都具有很高的耐腐蚀性。其耐腐蚀性可以概括如下 :

低温酸碱和熔融盐

• 煮沸于 HCl:无反应。

• 煮沸于 H2SO4:无反应。

• 煮沸于 HF:无反应。

• 煮沸于 HNO3 + HF:无反应。

• 煮沸于浓 NaOH:无反应。

• 熔融盐,800°C:无反应。

高温气体腐蚀,900°C

• H2 气体:无反应。

• H2S 气体:无反应。

• SO2 气体:腐蚀。

• Cl2 气体:腐蚀。

• 硫磺蒸汽:腐蚀。

高温熔融盐,900°C

• 中性或酸性盐熔体对 SiC 的侵蚀性弱于碱性盐,通常只会钝化,不会腐蚀。

• Na2SO4 仅存在于厚层时:腐蚀。

• 碱性盐熔体,如 Na2O 或 Na2CO3:腐蚀。

最后,要强调的一个重要点是,上述内容适用于高纯 SiC:

• 单晶 SiC。

• 热压 SiC (HPSC)。

• 固态烧结无压烧结 (直接烧结) SiC (SSiC-DSSC)。

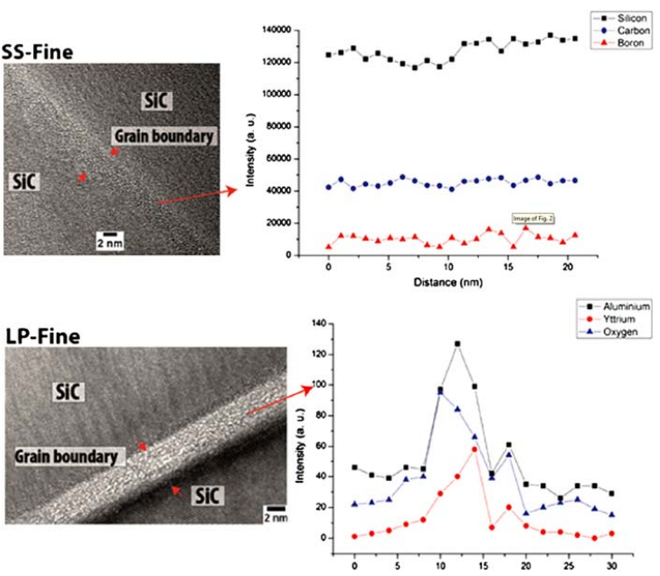

这不一定适用于液相烧结 SiC (LPS-DSSC),因为 LPS-DSSC 在晶界处有大量的玻璃,通常为 10%,如图8 所示。相比之下,SSiC-DSSC 和 HPSC 具有干净的晶界。因此,虽然 LPS-DSSC 中的 SiC 晶粒本身对腐蚀性攻击具有很强的抵抗力,但玻璃的耐腐蚀性总是比 SiC 低得多。此外,玻璃相通常会穿透 LPS-DSSC 中的 SiC-SiC 晶界。图 9 将 SSiC-DSSC 陶瓷的晶界与 LPS-DSSC 的晶界进行了比较,揭示了 SSiC-DSSC 中非常干净的 SiC-SiC 晶界,以及 LPS-DSSC 中厚约 5 纳米的玻璃晶界,以及相关的界面元素分析,证实了 5 纳米厚的区域是玻璃。

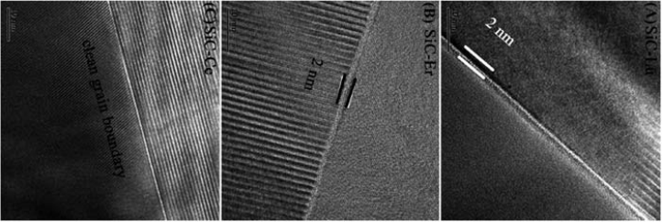

LPS-DSSC 陶瓷的一个关键问题是玻璃相渗透到 SiC-SiC 晶界的程度。2014 年,Liang 等人 对此进行了研究,涉及 HRTEM 分析三种不同 LPS-DSSC 系统中 SiC-SiC 晶界的分析。图 10 显示了这三种系统中 SiC-玻璃界面 HRTEM 图像。由于 Al2O3-CeO2 液相对 SiC 晶粒的润湿性相对较差,如图 10所示,液相渗透到 SiC-SiC 晶界的程度很小。HRTEM 图像显示了 Al2O3-CeO2 系统中干净的 SiC-SiC 晶界。相比之下,Al2O3-Lu2O3 和 Al2O3-Er2O3 系统都与 SiC 晶粒有良好的润湿性。这导致玻璃相严重渗透到 SiC-SiC 晶界,Al2O3-Lu2O3 和 Al2O3-Er2O3 系统中的玻璃界面层厚度约为 2 纳米。这对于热导率、高温机械性能或耐腐蚀性来说都不是一个好的结果,这表明在 Liang 等人的研究中,Al2O3-CeO2 是 SiC-SiC 晶界方面更优选的系统。

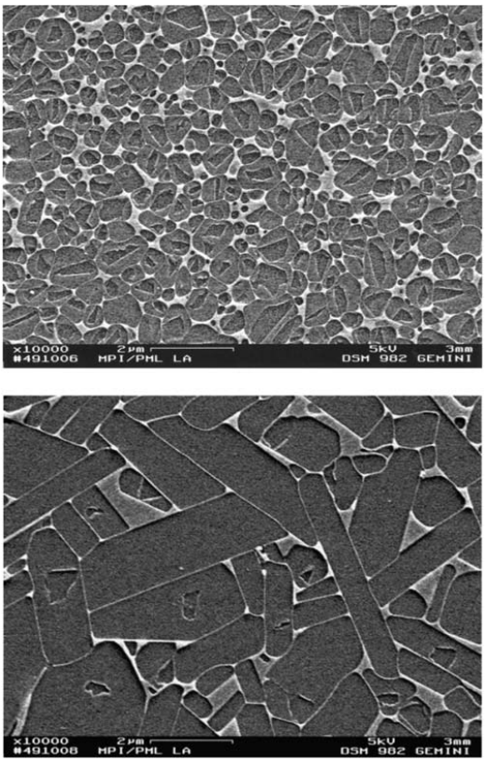

图 8(上图)由纯 α-SiC 烧结而成、未退火的 LPS-DSSC 的扫描电镜显微照片。(下图)由α-SiC/β-SiC 混合粉末(10% α-SiC)烧结并退火 16 小时的 LPS-DSSC 的扫描电镜显微照片

即使是微观结构和机械性能方面最优秀的 LPS-DSSC 形式 NITE LPS-DSSC,也比 SSiC-DSSC 更容易受到腐蚀。Parish 等人发表了一项关于 NITE-SiC 腐蚀的广泛研究,将三种不同的 NITE LPS-DSSC 陶瓷(氧化钇-氧化铝、氧化锆-氧化铈-氧化铝和氧化钇-氧化锆-氧化铝)暴露于核反应堆(压水堆)条件下的水热腐蚀环境中,并展示了它易受腐蚀的程度。他们在结论中总结如下:

氧化钇-氧化铝 NITE 的表现很差,与之前的观察一致。氧化锆-氧化铈-氧化铝烧结体系在高铈含量下性能更差,经过两周的腐蚀测试后,材料完全消失。在较低的铈含量和较高的氧化锆含量下,该体系的性能与参考的氧化钇-氧化铝烧结 NITE-SiC 类似。氧化钇-氧化锆-氧化铝体系的性能比前两者好得多,但其失重率仍然比 CVD-SiC 大至少一个数量级。

图9 SSiC-DSSC和LPS-DSSC晶界的HRTEM分析。(上图)SSiC-DSSC显示了清晰的SiCSiC晶界,并具有验证的EDS元素谱。(下图)LPS-DSSC在晶界处显示约5nm厚的玻璃夹层,具有验证的EDS元素谱。

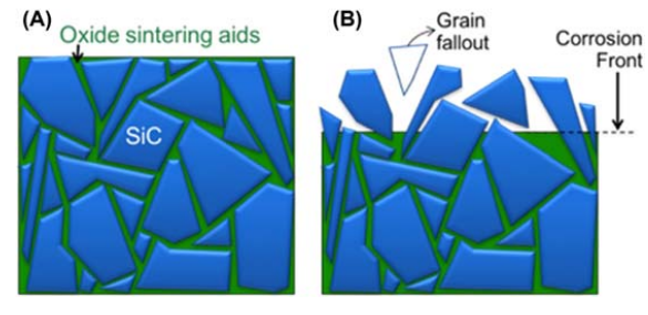

Parish 等人发表了一张解释 LPS-DSSC 腐蚀机制的示意图,如图 11 所示。这项研究表明,对于高腐蚀环境,即使是 NITE LPS-DSSC 也并不合适。需要使用 SSiC-DSSC,或者更好的 HPSC,其性能通常优于 SSiC-DSSC。最好的选择是单晶 SiC,尽管这是一个非常昂贵的选项。 最后,需要指出的是,LPS-DSSC 的热强度通常远低于 SSiC-DSSC 和 HPSC。这是因为 SSiC-DSSC 和 HPSC 具有干净的晶界,而 LPS-DSSC 则在晶界中含有玻璃。玻璃渗透的程度会影响耐腐蚀性和热强度。

图 10 HRTEM 界面图片: (A) Al2O3-Lu2O3; (B) Al2O3-Er2O3; (C)Al2O3-CeO2

图11 LPS-DSSC 中的腐蚀机理示意图

碳化硅目前被认为是仅次于硅的第二大重要工业半导体。作为一种半导体,SiC 的性能是硅的 3-10 倍;然而,SiC 晶片/衬底比硅更昂贵,而且 SiC 是半导体行业的新近加入者,而硅半导体已经有 60 年的历史。因此,SiC 在半导体行业的真正影响尚未显现。毫无疑问,半导体正迅速成为 SiC 的最大商业用途,从 20 年前纯粹的研究活动到目前为止有望在 2032 年成为一个价值 10 亿美元的市场,这是一个迅速的崛起。还有一些小型电气应用,例如炉元素和其他高温整体式 SiC 电瓷器件,但 SiC 电气应用的绝大部分是作为半导体晶片/衬底。

高纯 SiC 是一种电绝缘体,但普通商用 SiC 由于存在杂质而是一种电导体。单晶半导体晶片 SiC 故意掺杂离子来控制其导电性。

与大多数半导体一样,SiC 的导电性随温度升高而增加,如表5 所示。此外,表 5 还表明,SiC 位于最常见的电绝缘材料之一氧化铝和最强的导电材料之一铜之间。表5 还展示了通过离子掺杂如何大幅改变 SiC 的导电性,正如表中第 4 和第 5 行所述。

表 5 SiC的电阻率,以及其他具有商业意义的陶瓷材料作为对比

碳化硅类型 | 25°C (Ω·cm) | 500°C (Ω·cm) | 1000°C (Ω·cm) |

低压渗透烧结碳化硅 (SSiC-DSSC) | 105 | 103 | 102 |

反应烧结碳化硅 (RSSC) | 103 | 103 | 103 |

石墨渗透烧结碳化硅 (Graphite-DSSC) | 105 | 103 | 102 |

化学气相沉积 (高电阻率) | >105 | ||

化学气相沉积 (低电阻率) | <0.1 | ||

对比材料 | |||

氧化铝 (Al2O3) | 1014 | 108 | |

铜 (Cu) | 1.68×10-10 | 108 | |

下一篇:【磨削】切削刃的磨削机理

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价