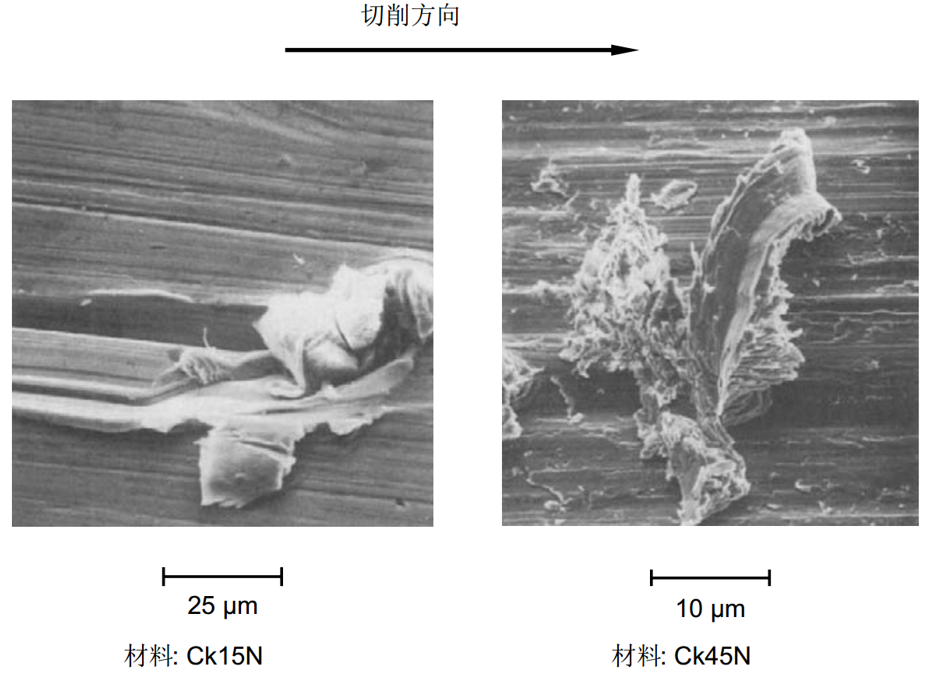

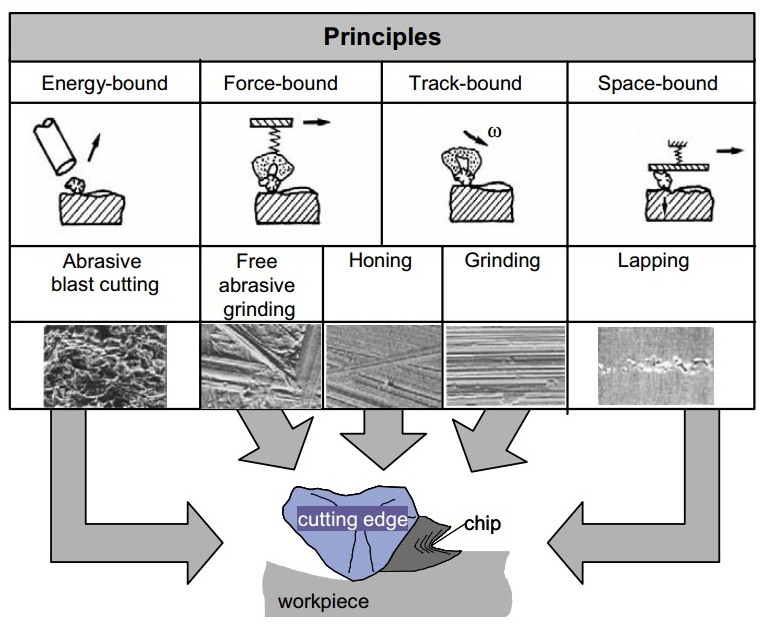

掌握任何加工方法的基本原理,都是充分发挥其潜力的先决条件。然而,研究几何形状不确定的切削刃材料去除的本质特征面临着巨大挑战。由于磨削工具的微观结构极其复杂,难以确定参与过程的单个切削刃。大量微小的磨粒与工件表面相互作用,材料去除是由众多微观切削刃共同作用的结果,每个切削刃去除微小切屑,累积起来形成最终的切屑 (图 1)。

磨削主要用于精密加工,切屑形成过程通常仅发生在微米尺度,直接观察十分困难。然而,通过理论分析和对物理化学过程的研究,我们可以对这一过程做出必要的解释。这些发现对于理解磨削过程的本质和优化加工工艺都至关重要。

磨削过程中,切入工件的磨粒必须比被加工材料硬,因此通常使用结晶脆性磨料。这些磨料在生产过程中会因破碎而形成形状不规则的碎片,具有大小不等的尖角和刃口。此外,一些天然或合成磨料本身就具有所需的形状。

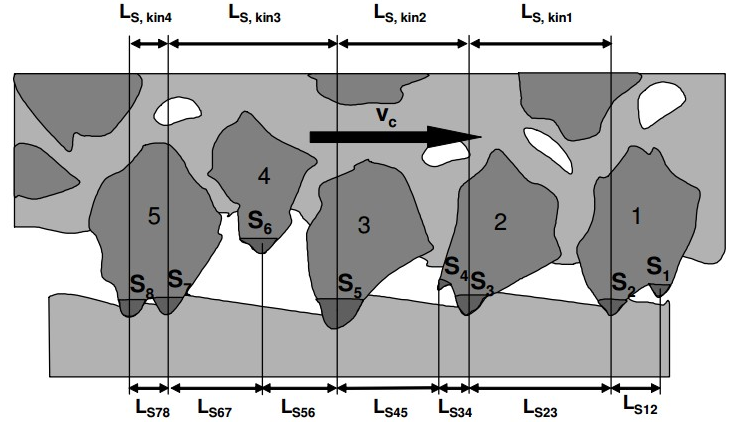

磨粒与砂轮结合剂的结合程度不同,导致其参与切削的强度也不同。只有特别突出的磨粒或其表面部分才能在加工过程中深入工件,造成材料去除,这些被称为动态切削刃。当描述工件上的切削刃分布时,而不考虑加工过程本身时,则使用静态切削刃的概念。如图 2 所示 。

• Ls,stat 统计切削刃距离(可测量)

• Ls,kin 根据机床参数确定动态切削刃距离

• Si 切削刃

• Vc 切割速度

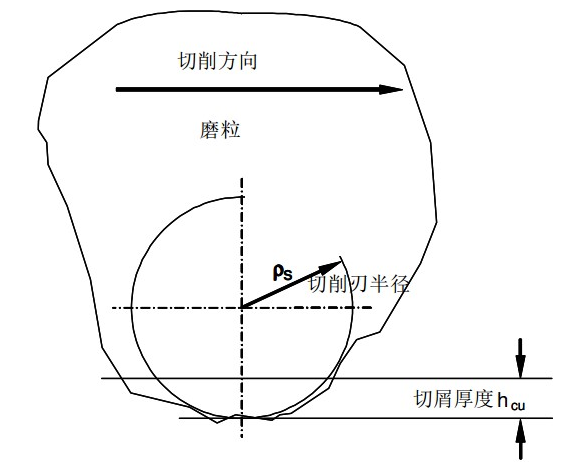

由于切削刃数量众多,对所有单个切削刃进行几何形状的测量需要耗费大量精力。由于磨损,切削刃的数量和几何形状会在去除过程中不断变化。我们可以通过切削刃轮廓来统计分析切削刃的形状,从而平均描述一个切削刃的形状。图 3 和 4 展示了两个典型的切削刃轮廓,它们是通过扫描砂轮获得的 。

扫描砂轮形貌主要使用触觉或光学扫描系统。在确定砂轮形貌时,通常会忽略排屑角。

如果将切削刃的平均轮廓近似为一个半径为 ρs 的圆圈 (图 3) ,那么我们可以用切屑厚度 hcu 和切削刃半径 ρs 的商来定义一个锋利参数 S:

S = hcu / ρs

对于几何形状不确定的切削刃的加工过程,锋利参数 S 通常小于 1,而对于车削等具有定义切削刃的加工过程,锋利参数 S 则比 1 高几个数量级。

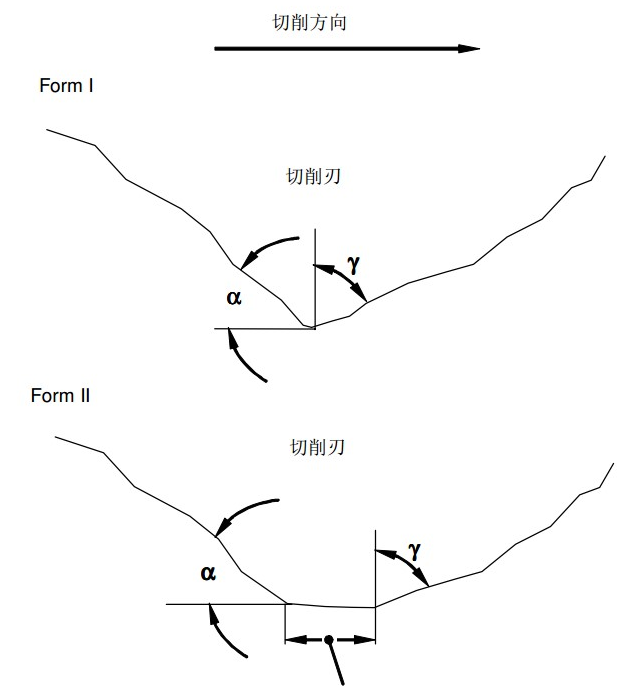

图 4 展示了其他典型的切削刃轮廓。单个磨粒在生产过程中可能会碎裂,使其形状类似于具有定义切削刃的刀具。因此,磨粒顶部的形状应该像图 4 中那样由刀具正前角 γ、刀具正后角 α 和磨损面 Avk 确定,并且应该具有负的刀具正前角才能与砂粒的几何形状相媲美。许多研究人员认为,平均的砂粒类似于一个前角高达 γ = -80° 的刀尖 。

除此之外,图 4 中还区分了两种基本形式。形式 I 展示了一种没有磨损的切削刃几何形状。形式 II 展示了带有磨损面 Avk 的切削刃轮廓,该磨损面可以被视为侧面的一部分,因此摩擦条件与车削刀具的侧面摩擦条件类似。

经磨损或修整后磨损表面(Avk)的长度(LvK)

除了单个切削刃的几何形状之外,硬质磨粒的参与方式也非常重要。图 5 展示了四种可能的参与方式。

• 喷砂加工: 磨粒是未结合的,直接撞击工件表面。如果磨粒撞击延展性工件材料,表面会出现小凹坑。凹坑形成与塑性流动过程有关,会导致表面硬化。由此产生的压缩残余应力状态甚至可以在加工后的工件表层附近保持。另一方面,如果工件表面脆性较大,由于磨粒的作用,表层附近的整个区域会碎裂成切屑。由于主要是在磨粒的动能影响切削刃的效果,喷砂加工的参与方式是能量约束型的。

• 研磨抛光: 未结合的磨粒也用于研磨抛光,它们位于目标工件表面和固定抛光工具之间。抛光工具和工件表面之间的平行相对运动迫使磨粒进行滚动运动。在滚动过程中,磨粒不断推入工件,因此工件上的加工槽类似于一系列连续的小凹坑。工件表面也会变得光滑硬化。此外,磨粒的连续滚动会因工件疲劳而产生细微的材料去除 。由于抛光工具和工件之间的间隙决定了切削刃参与的顺序,这本质上是空间约束型的操作原理。根据工艺参数的不同,它可以转变为力约束型的操作原理。

• 刮削/珩磨: 如果工具以更大的力但保持恒定的表面压力压向工件,我们可以实现第三种参与方式。在这种情况下,磨粒无法再滚动。切削刃在加工位置形成细微的划痕。由于恒定的表面压力使磨粒以有限的力压向工件表面,切削刃参与是力约束型的。

• 部分磨削、珩磨和自由磨粒磨削: : 在某些使用结合磨粒的磨削、珩磨和自由磨粒磨削操作中,切削刃参与也是力约束型的。此时,磨粒通常保持相对固定,并通过工具和工件之间的相对运动沿预定路径切入工件 (图6)。因此,切削刃参与是条件轨道约束型的。这种参与方式可以在大多数具有几何形状不确定的切削刃的加工方法中找到。它基于以下对单个磨粒参与方式的观察...

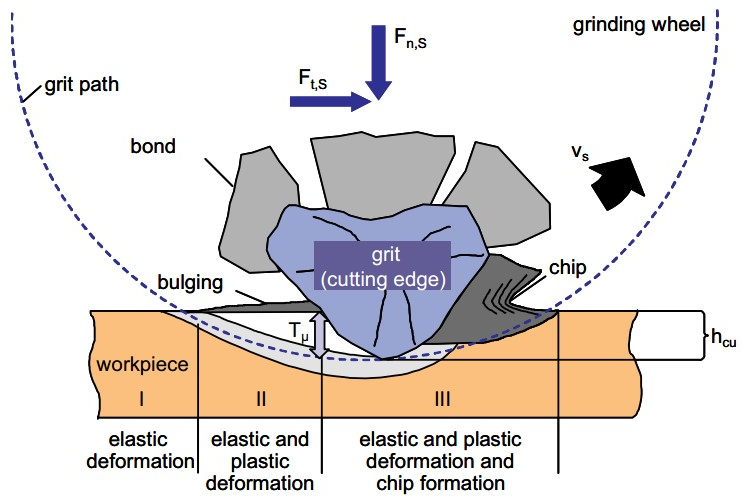

在轨道约束的切削刃啮合加工过程中,砂粒的切削刃沿着平面轨迹切入工件,经过弹性变形阶段后,触发工件材料的塑性流动(图6)。由于切削刃的形状,切削刃轮廓与工件表面之间的角度最初非常小,因此最初不会形成切屑。工件材料只是向侧面移动,形成突起或流到切削刃的侧面。

只有当切削刃切入工件足够深,切屑厚度hcu与砂粒切削深度Tμ相等时,才会开始实际的切屑形成。由于在整个过程中,变形过程和切屑形成同时出现,因此决定了材料去除效率的正是切屑厚度hcu中实际形成切屑的比例,即有效切屑厚度hcu eff是多少(图6)。

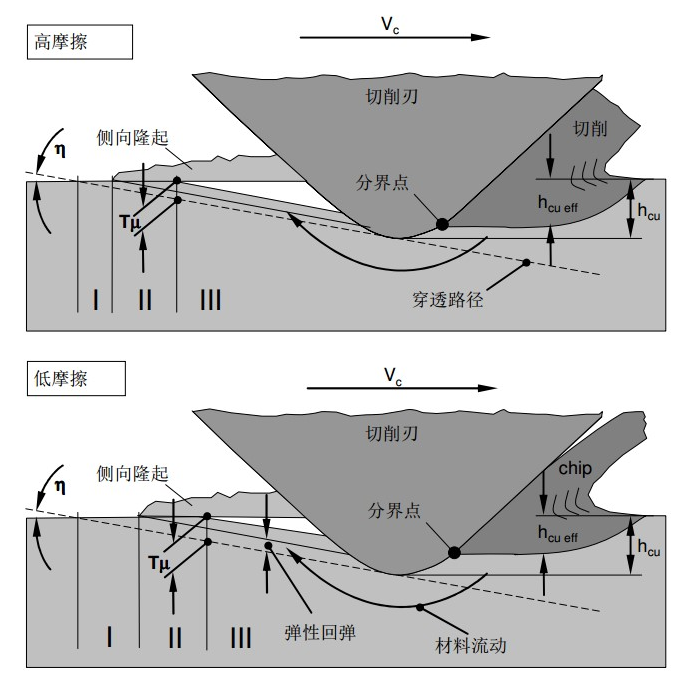

切屑形成和hcu eff和Tμ因此在很大程度上受到切削刃处摩擦条件的影响。为了更好地理解切削刃啮合中摩擦的影响,首先有必要解释冷却润滑油或乳化油的切屑形成差异。图2-7说明了摩擦对砂粒切削深度和材料去除效率的影响。随着润滑量的增加,砂粒切削深度增加,并且存在持续时间更长、因此也更强的塑性材料变形。

润滑能力增加的冷却润滑剂会降低材料去除效率。在切屑厚度h相同且摩擦较小的情况下,会产生较薄的切屑(hcu eff较低),与切削和变形材料体积之比减小。

研究表明,除了摩擦外,以下量还影响hcu eff和Tμ的数量:

• 切削刃半径ρs

• 有效切削速度角η

• 切削速度vc

• 材料的流动特性

通常,钝的切削刃具有较小的锋利度参数和较小的η角,会促进材料的变形,导致更大的砂粒切削深度,从而导致更小的有效切屑厚度。随着加工温度的升高,砂粒切削深度增加,因为材料由于更高的温度而变得更塑性。随着材料的延展性增强,砂粒切削深度减小,因为应变硬化在这里起到最强的作用。材料在切削刃下方流动的能力由摩擦决定:摩擦水平越高,砂粒切削深度越低。

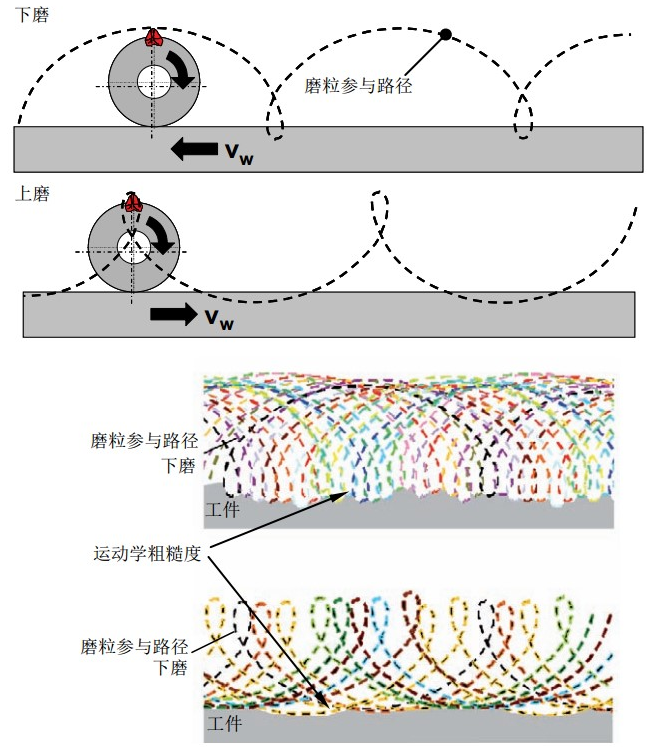

在考虑整个过程时,应始终将砂轮的速度与工件的速度联系起来。切削速度vc定义为砂轮周边速度vs和工件速度vw的矢量和。如果将切削刃视为砂轮上的一个固定点并描述其轨迹曲线,则对于上下修整,会出现具有不同显著性的正弦曲线轨迹。因此,研磨方向的运动学粗糙度是砂粒啮合路径的结果,如图2-8所示。

力和能量的分布既可以从微观上针对单个砂粒进行考虑,也可以从宏观上在整个砂轮尺度上进行考虑。下面,我们将从微观观察开始,然后扩展到宏观考虑。

在切削刃啮合过程中作用于单个砂粒的切削力可以分解为切削速度方向的分量FtS和垂直于切削速度方向的分量FnS(图6)。FtS/FnS的比值称为切削力比μ。

整个刀具的切削力是作用在瞬间与工件啮合的切削刃上的切削力的矢量和。机器测定的切削力比往往与单个切削砂粒的平均切削力比有很大关系。

在纯材料变形阶段,切削刃必须压入工件所需的力FnS远大于FtS;因此,切削力比值相对较小。随着切屑形成的开始,切向力FtS上升,切削力比也随之增加。

具有较小切削刃半径ρS和/或较大摩擦的较锋利的切削刃允许在切削刃啮合过程中更早形成切屑,并导致与较钝的切削刃相比更大的切削力比。

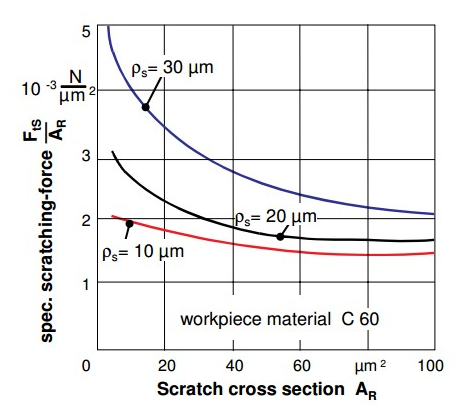

划痕实验,将特定砂粒的啮合路径与砂轮加工过程进行类比,可以为我们提供关于切削力分量绝对值的具体信息。对于实验,其结果如图9和10所示,锥形金刚石,具有不同的峰值半径ρS作为划痕工具。为了获得可传递的结果,将测量的切向力与划痕槽的横截面相关联。

随着横截面积的缩小,比划痕力会变得非常高。这反映了这样一个事实,即切削刃在切屑厚度较小的情况下,用后刀面摩擦工件材料,从而使其变形。此外,曲线的位置表明,在钝切削刃的情况下,由于接触面的扩大,必须有更高的切削力。如果我们在分子和分母上用长度维数来扩大比划痕力,就会得到体积控制的工作。比划痕力的数值可以解释为产生单位体积划痕所需的工作量。

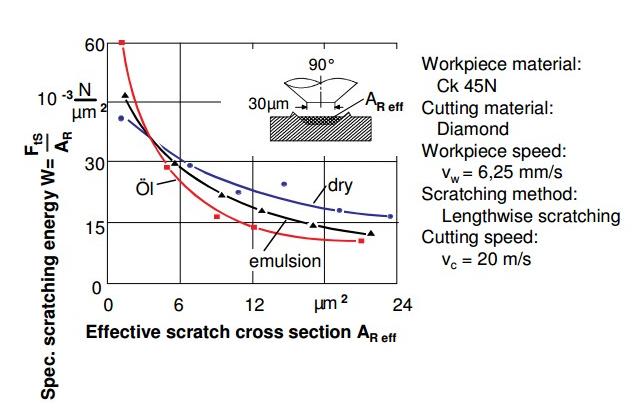

摩擦对比划痕力的影响也由图10阐明。在不同的摩擦条件下,比划痕力随着划痕横截面的缩小而达到更高的值。例如,在切屑厚度较小的情况下,材料只被切削刃变形。材料去除主要由微槽形成机制主导。在小划痕横截面范围内,润滑的改善会导致更高的比能量需求,这可以归因于成比例增加的工件材料变形。与不使用冷却润滑剂的划痕相比,使用乳液或油的划痕深度平均减少了约2到2.5μm。另一方面,在较大的划痕横截面的情况下,随着摩擦力下降的切向力的影响占主导地位,因此乳液,尤其是油降低了比能量需求。在这些加工条件下,微切削机制就显得尤为重要。

机械能主要在四个地方转化为热量:

1. 刀面摩擦和工件材料塑性变形: 由于很大的切削刃半径,产生的热量大部分来自刀面摩擦和工件材料的塑性变形。

2. 切屑表面摩擦和切屑断裂: 切屑表面摩擦和切屑断裂过程中也会产生热量。

3. 结合磨粒摩擦: 对于结合磨粒,少量的机械能也会在结合剂与工件摩擦时转化为热量。

4. 其他: 此外,一些能量还会转化为其他形式的损耗,例如磨粒与砂轮本体之间的摩擦,砂轮内部的转动摩擦等。

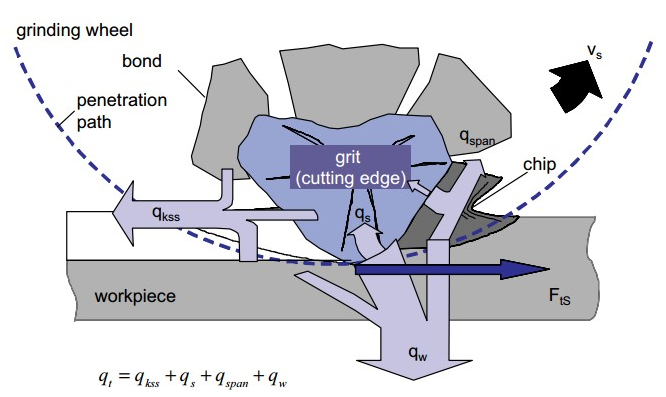

加工过程中产生的能量大部分转化为热量,导致所有参与加工的系统部件都承受热应力或散发出热量。总热流速率qt在接触区分布到砂轮(qs)、工件(qw)、切屑(qspan)和冷却液(qkss)(图11)。特定热流份额的大小取决于多种因素,包括工件材料、冷却液和砂轮的导热系数以及传热系数。

流入工件的热量会导致局部温度升高。这种温度升高根据强弱和作用时间,可能会在工件表面层产生热结构变化。通过应用冷却液,可以很好地影响热量的作用时间和温度水平。

图11:切削刃穿透时的能量分布和热流

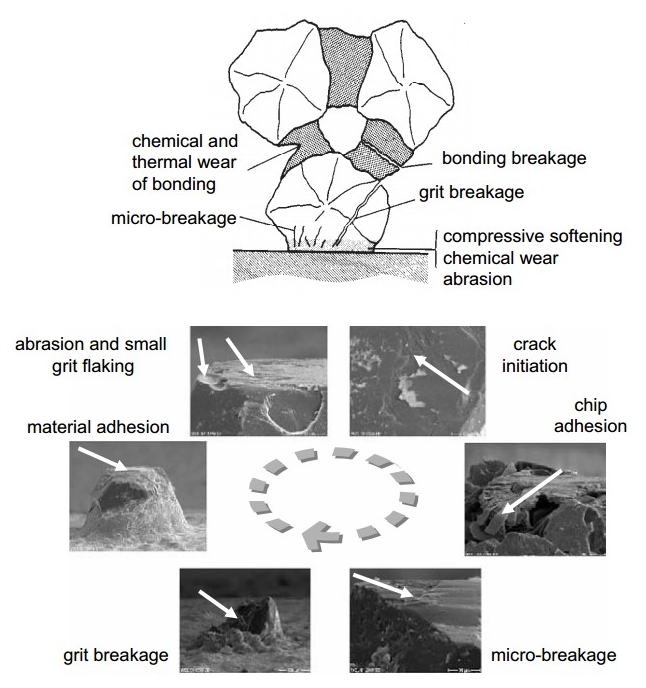

在研磨过程中,不仅工件,砂轮也承受着接触区的高温和高压,导致砂粒和粘合剂的微观磨损(图12)。

砂粒磨损首先发生在靠近表面的晶体层。极端的压力和温度会导致氧化和扩散过程,降低砂粒的耐磨性。这种变软的表层会被机械摩擦磨掉,不断露出新的晶体层承受磨损。砂粒表面的摩擦化学反应可能会改变其机械强度,加速磨损。

此外,机械和热应力的交替作用还会导致晶体结合疲劳。在固体内部固有的断裂点(例如晶格和晶界、杂质、硬度差异等),会出现疲劳裂纹。这些裂纹可能导致表面解体、单个晶粒剥落,甚至引发裂纹形成,导致整个砂粒断裂。

在许多情况下,砂粒磨损是粘合剂磨损的间接原因。因为砂粒切削刃的平坦化会增大摩擦面积,导致单个砂粒上的切削力增加,从而使粘合剂承受过大的机械应力。整个砂粒或砂粒部分可能会从粘合剂中脱落。粘合剂也可能受到化学、机械或热的影响而直接磨损。

在选择砂轮规格和设计研磨工艺时,需要考虑这些磨损原因。

上一篇:碳化硅性能详解

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价