普罗查兹卡的第一个专利首次证明,SiC 可以无需热压而烧结到接近全密度的状态,具有以下特点:

SiC 原材料为亚微米 β-SiC 粉末。

需要烧结助剂,在这种情况下,为 0.3-3.0 重量% 的硼(元素硼或碳化硼)和 0.1-1.0 重量% 的碳(热解高碳液体碳源,例如酚醛树脂)。

烧结温度为 2020°C-2080°C。

可达到的密度高达 98%。

抗弯强度约为 550 MPa。

高氧化抗性。

高蠕变抗性,达 1500°C。

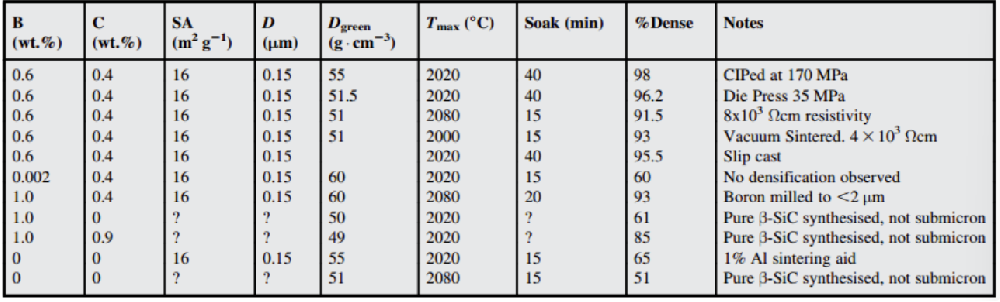

在氮气气氛下烧结可以防止或延迟 β-α SiC 相变,该相变开始于 1600°C 以上,导致晶粒过度粗大。 专利 11 个示例中报道的配方总结在表2 中。除非另有说明,所有配方均在流动氮气中烧结:

表2 无压烧结配方体系依据上述专利

硼:

普罗查兹卡 提到:“与其他材料例如氧化铝、氮化铝和其他金属化合物相比,硼作为烧结助剂的优点在于,它可以在高温下提供更高的氧化和腐蚀抗性。”

添加到 SiC 中的硼需要为 0.3-3.0 重量% 的元素硼。硼含量太少,烧结效果不够。然而,如果硼超过 3%,致密化不会进一步增强,但 SSiC-DSSC 的氧化抗性能下降。使用粉末形式添加时,硼的最佳含量约为 1wt.% 。普罗查兹卡假设 1wt.% 的最佳值可能对应于硼在 SiC 晶体结构中的溶解极限。然而,如果硼作为亚微米 β-SiC 粉末的气相热解合成的一部分添加,例如 BCl3,0.4 wt.% 可以提供令人满意的结果。硼也可以添加为亚微米粉末。

碳:

普罗查兹卡提到:“添加碳可以抑制致密硅碳化硅陶瓷产品微观结构中过度的晶粒粗大,并提高强度性能。”

普罗查兹卡认为碳的作用机理是双重的:一是作为 SiC 颗粒表面氧化物层和表面游离硅的氧吸附剂。氧和硅的存在都会停止或阻碍 SiC 的致密化 :

氧消除:游离碳降低了 SiC 粉末的氧含量。氧含量需要小于 0.1wt.%。所有 SiC 粉末都具有一层表面二氧化硅层,该层可以在高温下通过游离碳的存在按以下反应消除:

SiO2 + 3C → SiC + 2CO

游离硅消除:SiC 颗粒表面的二氧化硅薄膜在烧结循环升温阶段有时会转化为表面游离硅,反应如下:

SiO2 + 2SiC → 3Si + 2CO

碳添加量对掺硼 SSiC-DSSC 的烧结密度影响很大。在 2020°C 用 0.4 wt% 硼烧结时,不添加碳的烧结密度仅约为 70%,添加碳后约为 96%。所需的碳量也取决于 SiC 粉末表面二氧化硅薄膜的厚度。例如,含有 0.06 wt.% 氧的 SiC 粉末通过添加 0.3 wt.% 碳可以烧结至 98.5% 的密度。含有 0.3 wt.% 氧的 SiC 粉末添加 0.9 重量% 碳只能达到 91% 的密度。然而,如果添加过量碳,SiC-DSSC 中可能会形成碳岛,降低可达到的最大烧结密度。最佳碳含量被发现为 0.1-1.0 wt.% 。

理想情况下,碳应该覆盖亚微米 SiC 颗粒的表面,以便氧和硅吸附最有效。与使用粉状碳相比,使用具有高炭化率的可热解液体碳源(例如酚醛树脂)可以更有效地实现这一点。如果使用粉状碳源,SiC-DSSC 烧结体中碳岛更常见。

DSSC 体中的碳添加遵循与 RSSC 中碳添加大致相同的原则。

准备好添加了优化烧结助剂的亚微米 SiC 粉末后,制造的下一阶段是形成生坯陶瓷。这可以通过简单的单轴模压来完成,通常添加模具润滑剂,例如 1 wt.% 的硬脂酸。对于上述 SiC 粉末配置,在约 35 MPa 下压制,生坯密度约为 55%。在大约 200 MPa 下等静压,生坯密度约为 59%。

DSSC 也适用于湿成型方法,例如滑注成型、挤压成型和注塑成型。需要使用低残留粘合剂,以最大限度地提高烧结密度。普罗查兹卡推荐使用聚乙二醇。

如果需要生坯加工,在惰性气氛下预烧至 1600°C 可以为生坯陶瓷体提供最佳的粘合力,以便进行生坯加工。当然,由于 DSSC 不是净成型工艺(不像 HPSC、RSSC 和 SNBSC),因此需要考虑烧结收缩。在进行生坯加工时需要考虑最终的烧结收缩,以实现高尺寸公差。

烧结收缩也是在窑炉中设置器皿时的考虑因素,以尽量减少烧结过程中的变形。

普罗查兹卡 建议使用双烧工艺,特别是对于大型器皿。这是因为高温炉在低温下缺乏良好的温度控制,而低温解粘需要精确的温度控制。炉窑循环 1 理想情况下进入约 1500°C 左右,在惰性气氛下(氩气、氦气、氮气和含氧量小于 0.10 ppm 的氢气)。该温度为大型器皿的搬运和生坯加工提供了足够的生坯强度,尽管根据具体情况,它可能需要稍微高一点或低一点才能实现最佳的生坯加工。

根据普罗查兹卡 的说法,炉窑循环 2 理想情况下应在氮气氛下进行,因为氮气抑制了β-α SiC 相变,该相变发生在约 1600°C 以上。这导致 α-(6H) 相的过度晶粒粗大。粗化可能会阻止最终密度超过 90%。氮气压力越高,抑制效果越大,因此可以达到 96% 以上的密度。烧结温度理想情况下在 2000°C-2100°C 范围内。烧结温度和氮气压力都是决定最终密度的关键参数,需要根据具体情况进行优化。

在氮气中烧结的一个副作用是氮气以痕量进入 SiC 晶格,并通过标准半导体科学的“n 型掺杂”使其具有导电性。

国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价