国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

Prochazka 的两项专利都是关于掺杂硼和碳烧结助剂的亚微米β-SiC。β-SiC 是一种罕见的低温亚稳态 SiC 多晶型,虽然烧结性能良好,但难以合成亚微米粉末,并且会在 2000°C 以上的温度下不可逆地转变为 α-SiC。

相比之下,Coppola 的专利是关于 α-SiC 的,与 β-SiC 相比,它有两个主要优点和一个次要缺点:

α-SiC 常见且便宜,是 Acheson 工艺的主要产物。相比之下,β-SiC 稀有、难以合成、昂贵、室温亚稳态,并且在通常的 DSSC 烧结温度下热力学不稳定。

α-SiC 可以在远高于 2000°C 的温度下烧结,而 β-SiC 在这种温度下会经历相变。

当用等效的烧结助剂掺杂时,α-SiC 的烧结性能不如 β-SiC。

因此,在制造 DSSC 方面,α-SiC 和 β-SiC 是“完全不同的”,即根本不同,α-SiC,只需简单球磨 Acheson 磨料级 SiC 即可生产。α-SiC 更难以烧结成高密度,首次尝试只能达到 96% 的密度。最终,Coppola 的策略被证明是正确的。

Coppola等人提出这项第一项专利的一个目标是生产不需要精细 β-SiC 的烧结 SiC 陶瓷,β-SiC 在之前被认为是用于烧结高密度 SiC 的高度优先的原材料。α-SiC 之前被发现比 β-SiC 更难烧结。Acheson 工艺主要生产 α-SiC。为了使 Acheson 工艺主要生产 β-SiC,反应温度需要保持在 1500°C 至 1800°C 的范围内,这对于工业规模的 SiC 粉末生产在 Acheson 工艺期间是不切实际的。

Coppola 专利基本上制备了包含硼和碳烧结助剂的 SSiC-DSSC,硼以碳化硼粉末的形式添加,额外的碳以酚醛树脂的形式添加,可能还需要碳粉补充。SiC 非常细(7-14 m2 g-1 表面积)。试件在 1900°C-2500°C 下无压烧结 20-60 分钟。任何高于 2500°C 的温度,SiC 的升华都会成为一个重要问题。

Coppola 专利还提供了有用的实际指导。它推荐碳化硼作为比元素硼更优选的硼来源,并指出根据 Smudski 的专利,碳化硼可以在内部生产。传统上定义为化学计量 B4C 的碳化硼实际上具有宽广的溶解度范围,事实上,作者在一篇论文中更准确地将其展示为 B13C2 ,这在使用碳化硼作为烧结助剂时是一个重要考虑因素。Coppola指出,添加到 SSiC-DSSC 中的硼的总体范围为 0.15%-3.0%,0.36% 是最佳量。因此,碳化硼添加剂的硼含量需要精确知道。硼源需要比 30 微米更细,理想情况下为 0.1-10 微米 。

关于 SSiC-DSSC 炉气,Coppola 提供了非常有用的建议:

待烧结物体通常被放置在惰性容器中(例如石墨坩埚)中,在最多约 1 个大气压的惰性气体、还原性气体、真空或氮气中。还原性气体包括氢气、二氧化碳和一氧化碳;惰性气体包括氩气、氦气和氖气。因此,可以进行烧结操作的气体包括氩气、二氧化碳、一氧化碳、氦气、氢气、氖气和氮气。尽管氮气与碳化硅原料发生轻微反应,但其程度非常小,不会显着改变烧结陶瓷体的成分。然而,使用氮气会将所需的烧结温度提高约 200°C,因此,如果使用氮气气氛,则优选的烧结温度约为 2260℃ 到 2300°C。在其他气体中,特别是惰性气体如氩气、氦气或氖气中,优选的烧结温度约为 2060 到 2100°C。烧成也可以在真空下进行,即没有相关气体。“真空”是指实际真空,即 1.0 mmHg 或更低。

Coppola 指出,氮气会与 SiC 原料发生轻微反应。这个问题,即氮气在高于 1450°C 的温度下与 SiC 反应形成氮化硅。

Coppola 在示例中开发的基本配方是 :

表面积在 7-14 m2 g-1 范围内的 α-SiC。

粒径 10 μm 的碳化硼,0.15-3.0 wt.%,理想情况下为 0.36 wt.%(SiC 基础)。

5.7 wt.% 酚醛树脂(SiC 基础)。没有指定炭化率。

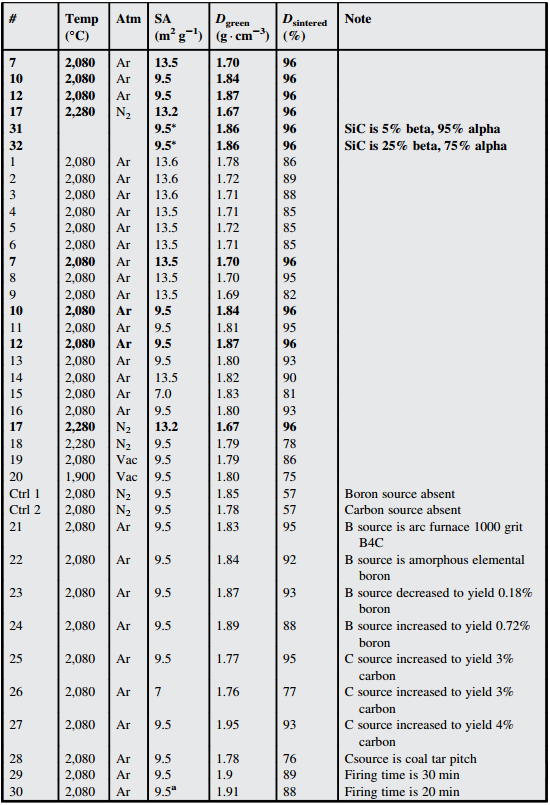

Coppola记录了 35 种不同的配方,用氩气在 2080°C 下烧结 45 分钟,或用氮气在 2280°C 下烧结。获得的最高密度为 96%,这是在 6 种不同的配方中实现的。96% 绝对可以算作接近完全致密的 SSiC-DSSC,但它没有达到 Prochazka 的 98% 的密度。Coppola 的所有这些配方都列在表 3 中。

从表 3 中,我们看不到明显的优化结果。结果似乎有些随机。绿色密度高、表面积高、可能还有氮气都有一定的帮助,但这里没有出现清晰的优化标准。

表3 SSiC-DSSC 示例合成参数

备注 所有样品均以约 110 MPa的压力压制而成。烧结温度下的时间一般为 45 分钟。达到 96% 最佳烧结密度的条件以粗体标出,因为这些是成功的结果。六种成功结果(密度为 96%)也填在表格顶部,以便比较。 a α-SiC 的表面积为 9.5 m<sup>2</sup>g<sup>-1</sup>;β-SiC 粉末的表面积为 6 m<sup>2</sup>g<sup>-1</sup>。

关键新颖性: 大部分内容与专利 1 重复。

关键新颖性: 等轴 α-SiC 微观结构。

重点是实现 α-SiC 的等轴微观结构。

关键新颖性: 炉内气氛中的硼蒸气。 创新点:在含硼炉内气氛中进行无压烧结或热压,以增强掺硼和碳的 SSiC-DSSC 陶瓷的致密化。 无压烧结的最高密度为 96%,与前两项专利相同,但低于 Prochazka 使用 β-SiC 实现的 98%。

值得注意的点:

Coppola 团队的专利 2 和 3 似乎是专利 1 的衍生,没有显著的新颖性。

专利 4 尝试了一种新方法,但没有提高密度。

Coppola 团队在无压烧结 SSiC-DSSC 方面尚未超过 Prochazka 的 98% 密度。

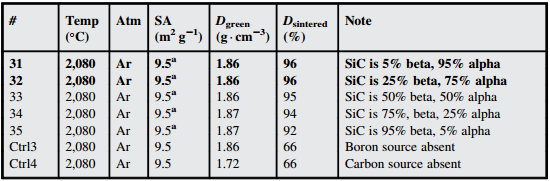

关键新颖性: 使用铍作为 SSiC-DSSC 的烧结助剂,以提高密度。

技术要点:

使用亚微米 SiC (表面积 0.8 m2 g-1) 作为基体,添加 0.5-5.0 wt.% 的游离碳和 0.03-1.5 wt.% 的 5 μm 铍颗粒。

可选添加 0.1-1.5 wt.% 的硼。

使用含铍的炉内气氛,部分压强为 0.1024 atm,理想情况下为 0.1023 atm。

通过将测试颗粒包围在含 97.5 wt.% SiC、2.0 wt.% C 和 0.5 wt.% Be 的粉末覆盖混合物中来增加周围气氛中的铍含量。

最佳结果:

仅添加 C 和 Be,在氩气中于 2080°C 烧结,在含 Be 的气氛中达到 93.5% 的密度。

添加 C、Be 和 B 的组合烧结助剂,在 2150°C 的氩气中烧结 30 分钟,含 0.2 wt.% 硼和 0.03 wt.% 铍的配方达到 98.1% 的密度,这是 Coppola 团队 α-SiC 方法迄今为止达到的最高密度,与 Prochazka 的最佳结果 (98%) 相当。

表4

结论:

使用铍作为烧结助剂成功地将 SSiC-DSSC 的密度提高到 98.1%,媲美 Prochazka 的原始 DSSC 专利。

然而,Prochazka 使用接近 100% 的 β-SiC 实现了这一目标,而 Coppola 团队使用的是 α-SiC,其烧结性能不如 β-SiC。

需要注意的是,铍具有极高的毒性,除了急性铍中毒的明显危险之外,一种被称为“慢性铍病”的肺部疾病也是生产任何含铍产品的强大威慑因素,除非是在昂贵的铍风险管理协议下进行,因为铍对生产工人构成生物危害。

关键新颖性: 专注于 SSiC-DSSC 中杂质效应的实用专利

本专利的实用性在于,采用廉价易得的工业级α-SiC粉末,可在不使用高纯度SiC的情况下,制备出具有较高密度的SSiC-DSSC。

本专利的创新点在于,发现α-SiC粉末中允许较高的杂质含量,可提高烧结密度。

在没有铍的情况下,α-SiC 的最高密度为 96%。对于全球 DSSC 的主要用途——防弹应用而言,密度至关重要。理想情况下应该是 100%。96% 是一个不太令人满意的折衷,而 98% 是一个更可接受的折衷。在该专利申请之时,仅通过热压才实现了 100% 的密度 。最好的 SiC 防弹衣是热压的,密度约为 100%,尽管大多数 SiC 防弹衣是 DSSC,密度为 98% 以下。但是,对于要求较低的工业应用,例如密封件、浆泵部件和特殊耐火材料应用,96% 的密度就足够了。

该专利指出:

传统的SSiC-DSSC烧结温度为1950-2200℃,但在该温度下,β相SiC会转变为α相SiC,导致晶粒变粗,强度下降。 本专利采用较高的烧结温度(2500℃),避免了β相SiC转变为α相SiC的问题。

该专利的一个创新之处在于,该专利的 α-SiC 粉末可以容忍更高的杂质含量,即:

铁:0.5 wt.% 以下

碱金属和碱土金属:0.5 wt.% 以下

SiO2:2 wt.% 以下

游离硅:0.25 wt.% 以下

总金属氧化物(不包括金属氧化物 SiC):3.75 wt.% 以下

SSiC-DSSC 主体可以含有 50% 以下的 α-SiC,但需要注意的是,如果 β-SiC 含量超过 50%,特别是在高温下,会发生明显的 β-α 相变,需要加以控制。

用于本发明的 SiC 粉末的粒径理想为 0.1-5 μm,表面积为 2-20 m2/g-1。碳的添加量理想为 0.5 wt.% 以下。硼和铍添加剂的添加量理想为 0.1-1.0 wt.%。

示例1:采用低成本Acheson SiC制备SSiC-DSSC

材料和方法

1. 将低成本Acheson SiC在钢球磨机中磨至比表面积为7-15 m2/g-1,并满足以下杂质含量要求:

铁 ≤ 0.02 wt.%

碱金属和碱土金属 ≤ 0.05 wt.%

SiO2 ≤ 1.0 wt.%

游离碳 ≤ 0.5 wt.%

2. 按以下配方混合原料:

97.6重量份的磨细α-SiC(比表面积7-15 m2/g)

0.5重量份的碳化硼(粒径≤10 μm)

5重量份的酚醛树脂(碳源)

• 10重量份的10% PVA粘结剂溶液

• 200重量份的丙酮(酚醛树脂的溶剂/分散介质)

3. 混合并干燥成颗粒状。

4. 在110 MPa压力下压制成测试坯片,并在100℃下固化2小时。

在流动的氩气气氛下,于2080℃烧结20分钟。

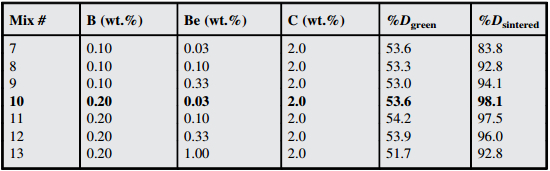

纯度和粒径的影响

为了评估纯度的影响,制备了一系列相同配方的混合物,并分别添加了SiO2、Fe、Ca或K等杂质,以评估杂质对烧结密度的影响(见表5)。

表5 杂质添加对 SSiC-DSSC 烧结密度的影响 由亚微米级 α-SiC (7-5 m2 g-1 ) 制成,掺入 0.5 wt.% 碳化硼和 5 wt.% 酚醛树脂作为碳源,在 2080℃ 温度下于环境压力下在流动氩气中无压烧结 20 分钟

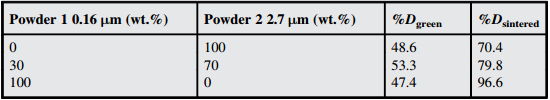

为了评估SiC粒径的影响,将第二种较粗的α-SiC粉末(粉末2)与粉末1混合。粉末2的平均粒径约为2.7微米,粉末1的平均粒径约为0.16微米。三种不同混合比例的效果见表6。

表6 碳化硅表面积对亚微米α-SiC(7-5 m2 g-1 ,直径 ~ 0.16 μm)和较粗的α-SiC(直径为 ~ 2.7 μm)混合物配制的 SSiC-DSSC 烧结密度的影响 由亚微米级 α-SiC(7-5 m2 g-1 ,直径 ~ 0.16 μm)和较粗的 α-SiC(直径为~2.7 μm)混合物配制而成,掺入 0.5 wt.%的碳化硼和 5 wt.%的酚醛树脂作为碳源,并在 2080℃ 温度下于环境压力下在流动氩气中无压烧结 20 分钟。

结论

该专利提供了一种可行的SSiC-DSSC制备方法,适用于大规模生产DSSC防弹陶瓷。 值得注意的是,通过简单的钢球磨,Acheson SiC(可能为绿SiC)可以达到96.6%的密度,比表面积约为7-15 m2/g-1,相当于约0.16微米的平均粒径。对于大众市场防弹产品,96.6%的密度是可以接受的折衷方案,因为该行业需要处理大量的材料,并必须与低成本的RSSC和氧化铝等替代装甲陶瓷竞争。对于SiC防弹陶瓷来说,密度越高越好。对于耐磨瓷砖等低技术含量的应用,甚至可以接受更低的密度,因此可以容忍更高的杂质含量。

关键新颖性: 该专利通过不同硼化物掺杂,提高了 SSiC-DSSC 的抗热震和导电性能。

专利内容:

Coppola Carborundum/Stemcor/Kennecott 团队的第七项专利

该专利指出,Prochazka 硼/碳掺杂 SSiC 具有高强度和高密度,但抗热震性能差,室温电阻率高,且随温度升高迅速下降。这使得加热 SiC 需要非常高的电压,并且由于电阻随温度升高迅速下降,加热控制变得非常困难,可能导致电流过载损坏。这对于点火器等电气应用来说是一个问题 。

氮和磷等负掺杂剂(半导体行业称为“N 型”)可以中和大量硼的存在带来的不利影响,从而调节温度-导电性曲线。

该专利的发明点在于一种新型 SSiC-DSSC 配方,通过用 B4C、BN、BP、AlB2、B2O3、TiB2 或 ZrB2 等硼化物掺杂 SiC 本体,并添加约 150% - 500%(按重量计)的碳(与硼化物添加剂一起),提高了电气和抗热震性能。

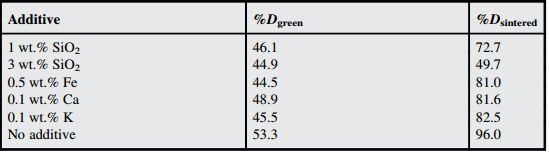

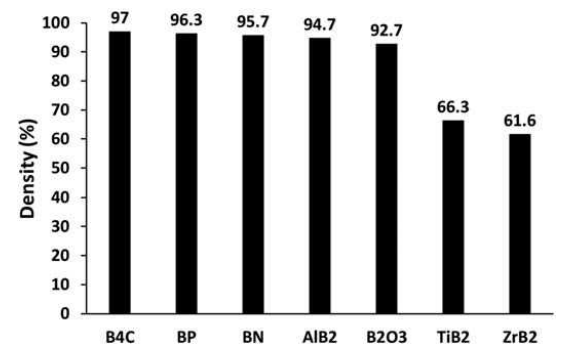

例 1 和 2 中,制备了七种配方,每种都包含亚微米 (0.5 μm) SiC、1 wt.% 的相应硼化物和 5 wt.% 的酚醛树脂 (碳源)。如图 5 所示,烧结密度非常出色,其中碳化硼的结果 (97% 密度) 是当时 α-SiC 型 SSiC-DSSC 的最高密度记录 。

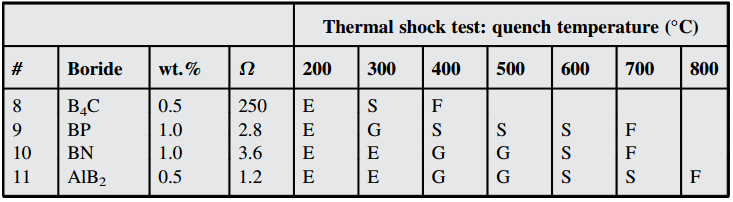

例 8-11 涉及测试掺杂四种不同硼化物 (B4C、BP、BN 或 AlB2) 的 SSiC-DSSC 的抗热震性和测量电阻率。测试结果总结于表 7。该表格表明 :

所有 SSiC-DSSC 陶瓷都具有显着的抗热震性,这与 SiC 众所周知的抗热震性能一致。

仅添加 0.5 wt.% 的 AlB2 即可获得出色的抗热震性和最低的电阻率。

将表 7 中的数据与图 5 中的数据进行交叉引用,表明 AlB2 掺杂 SSiC-DSSC 出色的抗热震性和低电阻率的代价非常小,烧结密度约为 95%,而 B4C 掺杂 SSiC-DSSC 约为 97%。

表7 掺杂各种硼化物的 SSiC-DSSC(重量百分比)和 5wt.% 酚醛树脂(碳源),在 2150 ℃的环境温度下于氩气中烧结 30 分钟。

该专利代表了 SSiC-DSSC 开发几个重要方面的进步:

成功合成 B4C 掺杂 α-SiC,其无压烧结密度为 97%,几乎与 Prochazka 的昂贵稀有 β-SiC 的 98% 密度一样好 。

通过 AlB2 掺杂,大大提高了抗热震性,而代价非常小,即最大烧结密度约为 95%。

通过 AlB2 掺杂,电阻率降低 200 倍,而代价非常小,即最大烧结密度约为 95%。

最重要的是,这是首次记录使用 AlB2/C 烧结助剂组合,这已成为当今 SSiC-DSSC 的主流技术,即所谓的“ABC”SSiC-DSSC,该策略最终在最佳条件下实现了 100% 密度。

关键新颖性: 该专利通过炉气氛中的硼,而非将硼作为 SiC 本体粉末成分来促进烧结。

专利内容:

Coppola Carborundum/Stemcor/Kennecott 团队的第八项也是最后一项专利专利号 US 4,237,085。

该专利的创新点与 Carborundum 团队的第 4 号专利 (US4,080,415) 相同 。即,硼不是 SSiC-DSSC SiC 本体粉末的成分,而是来自炉气氛。

该专利以以下方式制备了含硼 SSiC-DSSC 陶瓷体:

1. 含硼覆盖混合物体系的制备:

• 石墨坩埚涂上 B4C (5 μm) 的丙酮浆 (5gB4C 兑 50 mL 丙酮)。

• 将坩埚装入含 0.5、1.0 或 5.0 wt.% B4C 粉末的 SiC 粉末的“覆盖混合物”,并在 2150℃ 下煅烧 15 分钟。

2. 测试样品:

• 例 1-4 涉及包含硼作为测试样品成分的 SSiC-DSSC 试件。

• SiC 粉末,5 μm。

• 2.73 wt.% B4C,5 μm (以 SiC 为基准)。

• 4.98 wt.% 碳 (以 SiC 为基准),以丙酮溶剂中的酚醛树脂形式存在。

• 湿混合、干燥、颗粒化,然后在约 80 MPa 下压成测试件。

• 在装有 B4C 涂层覆盖混合物的坩埚中,于 2120℃ 下氩气气氛下烧结 45 分钟。

• 例 5-12 涉及不含任何硼成分的 SSiC-DSSC 试件。

• SiC 粉末,5 μm。

• 4.98 wt.% 碳,以丙酮溶剂中的酚醛树脂形式存在。

• 湿混合、干燥、颗粒化,然后在约 80 MPa 下压成测试件。

• 在装有 B4C 涂层覆盖混合物的坩埚中,于 2120℃ 下氩气气氛下烧结 45 分钟。

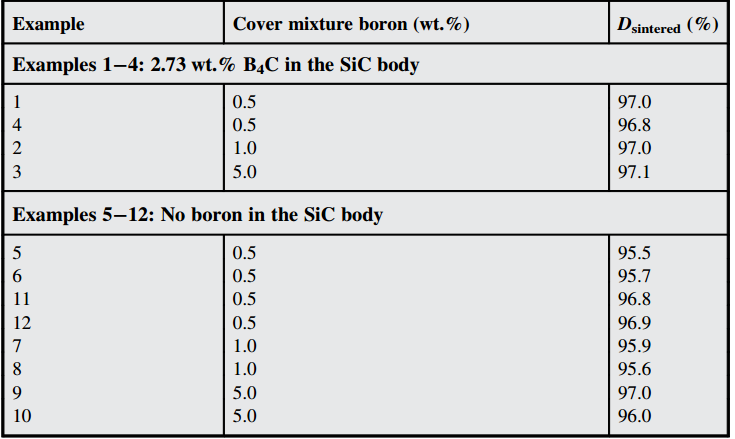

3. 结果:

这 12 次烧结试验的结果如表 8 所示,表明任何浓度的覆盖混合物产生的硼烧结气氛与将硼掺入陶瓷体同样有效。高达 97% 的密度令人印象深刻,几乎与 Prochazka 使用第一个含硼掺杂 β-SiC 的 SSiC-DSSC 专利实现的 98% 密度一样好。

表8 SSiC-DSSC 主体和覆盖层混合物中的硼与覆盖层混合物中仅含硼的对比效果

结论:

尽管 Coppola 团队的八项专利从未达到比 Prochazka 使用 β-SiC 方法更高的密度,但 Coppola 团队为未来几年 SSiC-DSSC 的发展做出了两项重要贡献: 使用低成本 α-SiC,而不是昂贵的亚稳态 β-SiC。 首次记录了“ABC”AlB2/C 烧结助剂组合,最终被证明是最佳选择,事实证明它成为 SSiC-DSSC 的主流技术,并在未来几年实现了 100% 的密度。

国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价