国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

欧洲领先的陶瓷制造商 ESK 提交了一项 DSSC 专利从商业角度来看,这是当时最重要的专利,首次实现了 99% 密度的 DSSC。此外,99% 是使用 α-SiC 实现的。这是一种真正具有防护等级的 DSSC,由于它使用了 α-SiC,因此是一种低成本、经济实惠的 DSSC,这正是大型价格竞争激烈的全球防护行业所要求的。

此外,这是一个非常全面的、类似论文的专利,采用了 DSSC 的一种新方法。Schwetz 和 Lipp 注意到,使用硼和碳烧结助剂组合烧结 α-SiC、β-SiC 或 α-SiC/β-SiC 混合物,通常会导致粒度过度生长和相关的热强度差。理论上,可以通过精确的温度控制来控制这种情况,但是,在这种温度下,需要使用光学 pyrometer,非常不准确。Schwetz 和 Lipp 的关键发明步骤是将铝与碳结合起来作为 SSiC-DSSC 烧结助剂,使 SSiC-DSSC 具有增强的热强度,并且具有主要的晶内断裂机制。

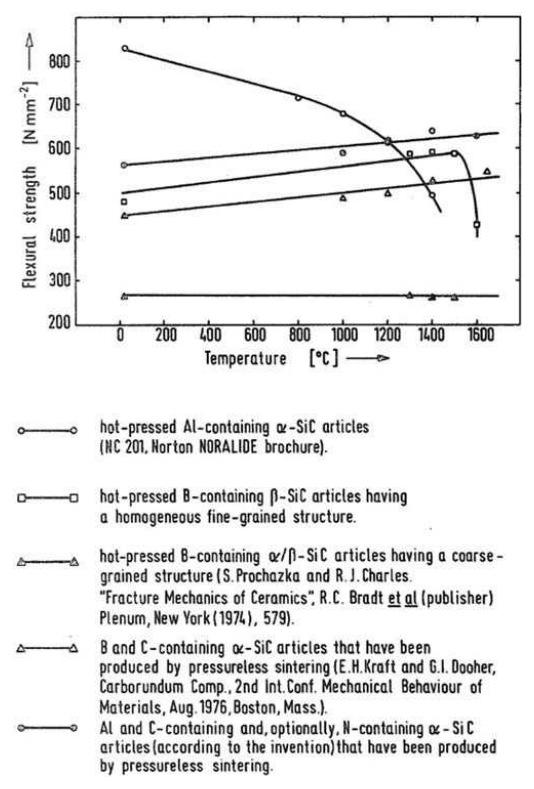

相比之下,HPSC 具有晶间断裂模式,导致热强度较差,如图 6 所示。

具体来说,该发明涉及以下内容 :

密度高达 99%。这使得 Schwetz 和 Lipp 专利成为当时最高水平的 DSSC 合成方法。

至少 95.4% 的 α-SiC 小于 1 μm,理想情况下为 10 至 20 m2/g-1,由研磨 100% 单相 α-SiC 的 Acheson SiC 制成。

通过 HF 和/或 HNO3 消化去除 SiC 中的氧,使其不超过 0.1 wt.%,理想情况下为 0.05 wt.%。

从 0.2 到 3.0 wt.% 的自由碳,理想情况下为 0.5 至 1.0 wt.%。

从 0.2 到 2.0 wt.% 的铝,理想情况下为 0.3 至 1.5 wt.%。

从 0 到 0.5 wt.% 的氮。

在 2000 至 2300 摄氏度下烧结。

α-SiC 具有均匀的微观结构和平均粒径小于 10 μm,以及粒度长宽比为 2:1 至 5:1。

晶内断裂模式。

至少在 1600 摄氏度下具有 500 兆帕的弯曲强度。

烧结后,铝、氮和氧大部分以固溶体的形式存在于 SiC 晶格中。无法检测到任何次生相。氧含量需要尽可能低,才能获得良好的热强度 。

铝和碳对于此工艺都是必不可少的,是关键的烧结助剂。单独使用,效果都远不如结合使用。在没有碳的情况下,仅使用铝仅能实现约 85% 的密度。此外,重要的是要确保碳不是以石墨的形式存在,因为石墨的反应性不足。碳需要是无定形的,例如碳黑,其表面积在 100 至 400 m2/g-1 范围内。更好的选择是使用酚醛树脂或沥青等有机碳前体。酚醛树脂的炭化率为 35% 至 50%,这使得它成为一种有吸引力的选择。

铝可以以 AlN 或 Al4C3 的形式添加 。应避免使用 Al2O3,因为氧会对 DSSC 造成问题。铝含量过高会导致氧化抗性能下降,3 wt.% 绝对过高,低于 0.3 wt.% 又无效,理想范围为 0.3-1.5 wt.%。铝添加剂应为亚微米级。

氮含量越高,电导率也越高。氮进入 SiC 晶格并对其进行“掺杂”,就像半导体 SiC 应用一样。因此,通过控制氮含量,可以将 SSiC-DSSC 的电导率调整到最终使用要求。例如,1.25 wt.% Al 和 2500 ppm 氮的电导率为 1.2 Ω·cm-1 (20°C),而 0.60 wt.% Al 和 50 ppm 氮的电导率仅为 0.104 Ω·cm-1 (20°C)。

理论上,可以通过氮气氛烧结将氮引入 SSiC-DSSC,但这种方法难以精确控制氮掺杂,并且烧结温度也过高,因此效率低下。因此,如果需要氮掺杂,则优先使用 AlN,不需要时则使用 Al4C3。AlN 和 Al4C3 的混合物可以实现对氮含量的精细控制。

混合料最好采用湿混合,丙酮作为溶剂,尤其适用于使用酚醛树脂的情况。混合完成后,丙酮很容易蒸发。根据需要,还可以添加临时粘合剂,例如聚乙烯醇、硬脂酸或樟脑,其用量约为 SiC 重量的 1 wt.%。作为碳源,酚醛树脂还具有赋予高生坯强度的优点,在 80°C-150°C 固化后可进行生坯加工。

Schwetz 和 Lipp 方法的一个主要优势是,与硼/碳掺杂 SSiC-DSSC 相比,铝/碳掺杂 SSiC-DSSC 的烧结温度要求不那么严格 。硼/碳掺杂 SSiC-DSSC 的最佳烧结温度为 2060°C-2100°C,窗口非常窄。而铝/碳掺杂 SSiC-DSSC 的窗口更宽:2000°C-2300°C。需要注意的是,在如此高的温度下,使用光学高温计进行精确的温度监控存在问题,因此对烧结部件进行质量控制测试以优化工艺是明智之举。然而,铝/碳掺杂 SSiC-DSSC 具有更宽的烧结窗口,在这方面无疑更具工业实用性。

烧结始于 1600°C 以上,但如果烧结温度低于 2000°C,则难以达到 90% 以上的密度。烧结温度过高会导致晶粒粗化、SiC 挥发和分解。粗大的微观结构会降低强度。尤其要注意 2250°C-2300°C 的停留时间,2300°C 是绝对上限。典型的线性烧结收缩率为 15%-17%。使用 CO、H2、Ar 和 He 等惰性烧结气氛。如前所述,氮气不合适。也可以在部分真空下烧结,压力小于 20 mbar。

该专利指出,DSSC 优于 HPSC 的一个优势是,可以用推杆式或带式炉将部件穿过热区进行连续烧结,进料速度控制部件在热区的停留时间,从而通过连续操作实现大规模生产。停留时间主要取决于部件的尺寸和横截面积,以保持部件内的热梯度在一个安全水平。烧结时间会根据部件的尺寸而变化,从 10 到 60 分钟不等 。

1. 示例 1 :

100 份 100% α-SiC 亚微米粉末,15.8 m2 g-1(平均粒径约 0.12 μm)。

2.5 份(1.5 wt.% Al)AlN 亚微米粉末,11.0 m2 g21。

3.5 份 novolak 酚醛树脂(约 1.0 wt.% C)。

约 100 份丙酮溶剂。

将浓稠浆料揉捏至干燥(约 60 分钟)。

在橡胶袋中以 200 MPa 进行等静压成型,生坯密度为 60%-62%。

在 1 atm 压力下,用流动氩气在 2150°C 下烧结 15 分钟。

烧成收缩率为 16%。

最终成分为 1.19 wt.% Al,0.25 wt.% N,0.04 wt.% O。

SiC 的平均粒径约为 5 μm,均匀分散的碳相尺寸约为 1 μm。

图 6 显示了抗弯强度与温度的关系,从 20°C 到 1600°C 约为 600 MPa。

密度为 98.3%,高于任何报道的硼/碳掺杂 SSiC-DSSC 的值。

1. 示例 2 至 5:

97% α-SiC; 3% β-SiC 混合物,19.3 m2 g21。

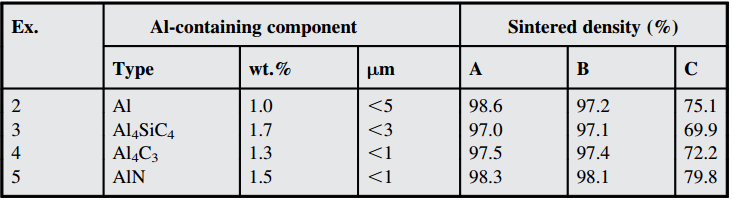

铝含量见表9。

A 组:碳以酚醛树脂形式添加 2 wt.%。

B 组:碳以 150 m2 g-1 的炭黑形式添加 2 wt.%。

C 组:不添加碳。

冷压成型,生坯密度约 60%。

在 1 atm 压力下,用流动氩气在 2150°C 下烧结 15 分钟。

表9 范例2-5的烧结密度

很明显,添加碳对于获得高密度结果是必不可少的,正如预期的那样,酚醛树脂是更好的碳源,因为它可以溶解在丙酮中,因此很容易混合,而且它是液体的,其炭化残留物具有非常高的表面积。最好的组合是纯铝与酚醛树脂,令人印象深刻的密度为 98.6%。

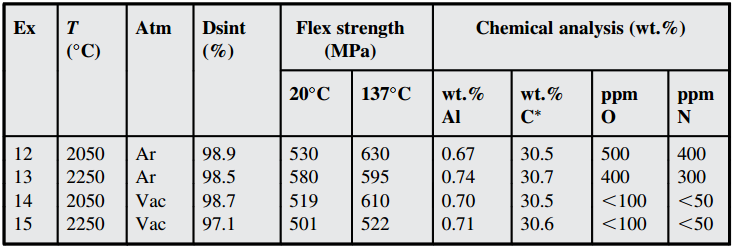

1. 示例 12 至 15:

α-SiC,粒径小于 3 μm(表面积未指定)。

1 wt.% 铝粉(粒径未指定)。

0.75 wt.% 碳(以酚醛树脂为碳源)。

试验了两种不同的烧结温度:2050°C 和 2250°C。

试验了两种不同的烧结气氛:1 atm 压力下的氩气和 13.3 mbar 真空。

结果见表 10。

表10 Schwetz 和 Lipp 专利中12-15示例的化学分析、烧结密度和抗折强度

结果表明,较低的烧结温度产生了略好的密度,而氩气在密度方面略优于真空。微观结构分析表明,与 2050°C 烧结相比,2250°C 烧结几乎没有粗化。

在 2050°C 常压氩气下达到的 98.9% 密度是当时报道的 DSSC 的最高密度。Prochazka 使用 β-SiC 达到的 98% 成就被 α-SiC 超越。

国磨质检,专业的碳化硅质量和技术服务机构,欢迎沟通交流

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价