2003 年 Tanaka 等人 报道了 100% 密度的实现。这一成就使用了 SSiC-DSSC 的标准 ABC(铝、硼和碳)烧结助剂组合,涉及 0.67 wt.% AlB2 和 2 wt.% C 的 α-SiC 试样,在氩气中烧结 2150°C 30 分钟。然而,这一成就是以 2000°C 以上过度晶粒生长的代价实现的。Tanaka 等人还将 α-SiC 与 β-SiC 进行比较,发现后者晶粒生长明显更差,这与其他研究人员的发现一致。尽管通过 SSiC-DSSC 可以实现 100% 的密度,但要实现不伴随过度晶粒生长的 100% 密度,需要采用较低温度的热压(HPSC)。

除了密度之外,自 20 世纪 80 年代以来,SSiC-DSSC 的其他关键进展包括:

对压力下 SiC 烧结机制的更深入了解。

对 3C 多晶型 β-SiC 烧结和晶粒生长特性的改进了解,这是 Prochazka 的首选但昂贵的选择,通常通过气相热解合成。

对 3C 多晶型 β-SiC 稳定性的增强理解。

对低成本 α-SiC(主要为 6H,也包括 4H 和 2H 多晶型)与稀有的 β-SiC 之间对比烧结和晶粒生长行为的澄清,后者可通过高能研磨 Acheson 研磨 SiC 等级轻松制得。

探索 20 世纪 70 年代初使用过的硼、碳和铝以外的新烧结助剂添加剂。

优化烧结助剂添加剂含量。

确立 ABC 烧结助剂混合物作为 SSiC-DSSC 的主导方法。

研究添加剂形式(元素、化合物、气相)和引入方法到 DSSC 主体中。

优化烧结温度和气氛。

强调溶解碳的重要性。

阐明烧结机制及其在促进烧结中的作用。

对微观结构进行详细表征。

对诸如强度、热强度、蠕变、硬度、韧性、疲劳、耐磨性和电学和热导率等特性进行全面研究。

20 世纪 80 年代出现的 LPS-DSSC,由 Omori 和 Takei 开创,其标准准则约为 10% 的金属氧化物烧结助剂,通常为 Al2O3-Y2O3 系统,为 DSSC 的发展增添了新的维度。烧结温度可以降低高达 200°C,从而避免过度的晶粒生长,但晶界最终会残留约 10% 的玻璃相,这与 SSiC-DSSC 的固溶助剂不同。

自 Prochazka 和 Scanlan 于 1975 年发表第一篇论文以来,已经有数百篇关于 SSiC-DSSC 的论文发表,该论文在上节进行了回顾。为了简洁起见,本节只回顾那些对该领域做出重要贡献的论文。那些真正做出重大贡献的论文将在以下子标题下讨论:

● SSiC-DSSC 烧结助剂的演变。

● SSiC-DSSC 的微观结构和性能。

● 新出现的争论:SSiC-DSSC 中是否发生液相烧结?

● 火花等离子烧结 (SPS) 致密化 SSiC-DSSC。

● SSiC-DSSC 其他进展。

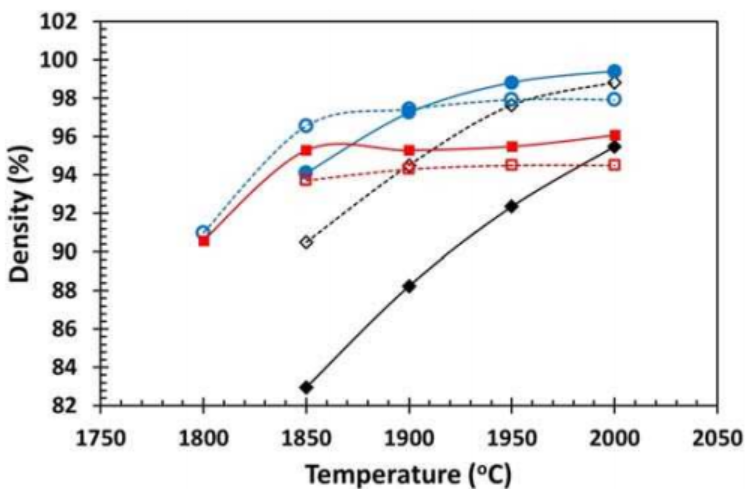

1999 年,周等人在 1800°C-2000°C 范围内,将铝、硼和碳含量与烧结密度相关联,表明在 2000°C 下,最佳添加量为 0.51 wt.% Al4C3 和 0.39 wt.% B4C(外加 1.77 wt.% 游离碳),可使 SSiC-DSSC 的无压烧结密度达到 99%。如图 8(表 11)所示。到世纪之交,距离 Schwetz 和 Lipp 专利首次引入铝作为 SSiC-DSSC 的烧结助剂已经过去了二十年,铝-硼-碳 (ABC) 组合已成为固态烧结SSiC-DSSC在低烧结助剂添加量下获得最高烧结密度的首选方案。

表11 SSiC-DSSC 配方和烧结密度

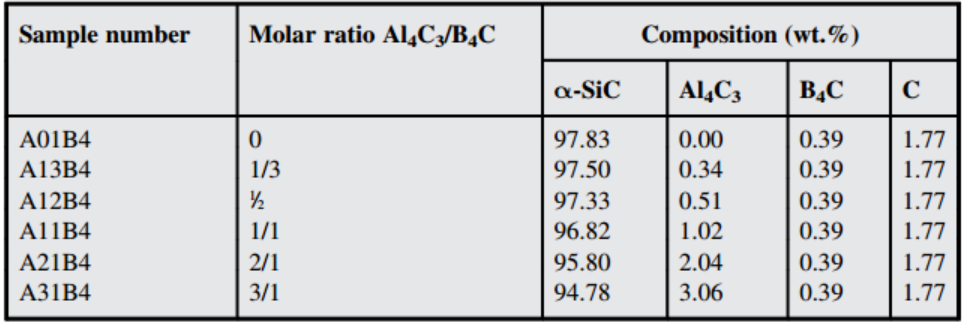

1985 年,Prochazka 与 Stutz 和 Lorenz 合作发表了关于优化含 1.5 wt.% 碳的 β-SiC 中硼和铝含量的论文。最佳方案被证明是 0.5 wt.% B 和 0.3 wt.% Al,如图 9 所示,密度达到 98%。同年,Tanaka 等人也研究了 β-SiC 中的 Al-B-C 烧结助剂,并在 2100°C/氩/1 小时下达到了 98% 的最佳密度,如图 10 所示。

2000 年,Clegg 发表了一篇关于碳在 SSiC-DSSC 烧结中的作用的综合研究,得出结论:20 世纪 70 年代的 SSiC-DSSC 专利是正确的:碳能吸收 SiC 颗粒上的二氧化硅薄膜,通过防止 SiO2-SiC 接触来促进致密化。同样,Tanaka 等人在同年发表的一篇论文中研究了 SiC 粉末中 SiO2 含量对硼烧结助剂有效性的影响。他们发现,SiO2 含量越高,完全致密化所需的硼量就越大。他们得出结论,SiO2 与硼发生反应,从而降低了硼的烧结助剂效果。

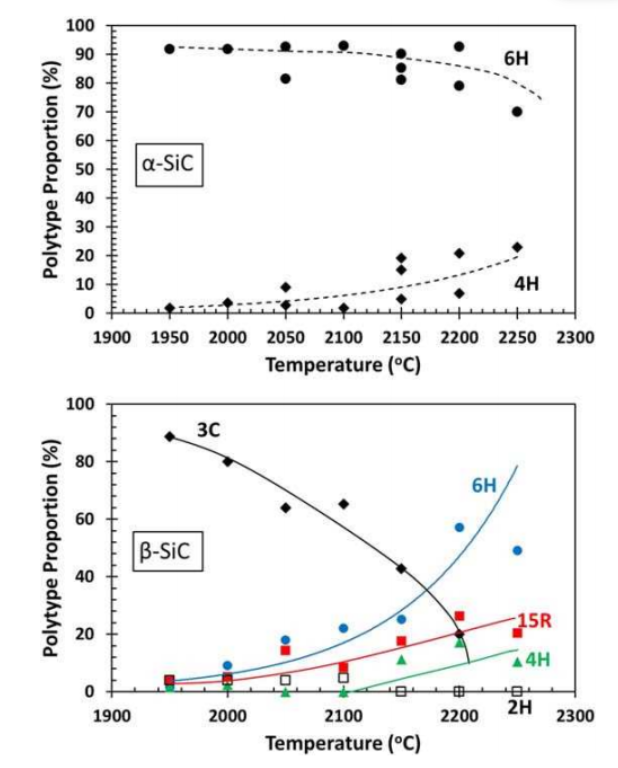

2002 年,Yoshimura 等人发表了一篇关于 α-SiC 和 β-SiC 的烧结助剂和 SiC 相变的重要论文。他们发现,对于相似粉末表面积 (13.3-19.1 m2g-1) 的 α-SiC 和 β-SiC,其密度-温度烧结速率特性相似。他们绘制了 α-SiC 和 β-SiC 随温度变化的相变图,如图 11 所示。该图揭示,低于 2000°C 时,α-SiC (六方) 主要为 6H 多型,6H 在 2000°C 以上逐渐转变为 4H 多型,到 2300°C 时约有 20% 转变。β-SiC (立方) 的转变更加复杂。低于 1800°C 时,100% 为 3C 多型 β-SiC,1800°C 以上开始转变,到 2250°C 时几乎没有 β-SiC 剩余,大部分转变为 6H 多型 α-SiC,还有大量 4H 和 2H 多型 α-SiC 以及 15R 菱面体多型。

微观结构方面,Yoshimura 等人 发现,对于 α-SiC,铝杂质有利于 6H 转化为 4H,并导致具有更细长晶粒的微观结构。对于 β-SiC,3C 多型向各种六方多型和菱面体多型的转变引入了许多堆垛错误,导致 SiC 晶粒细长。

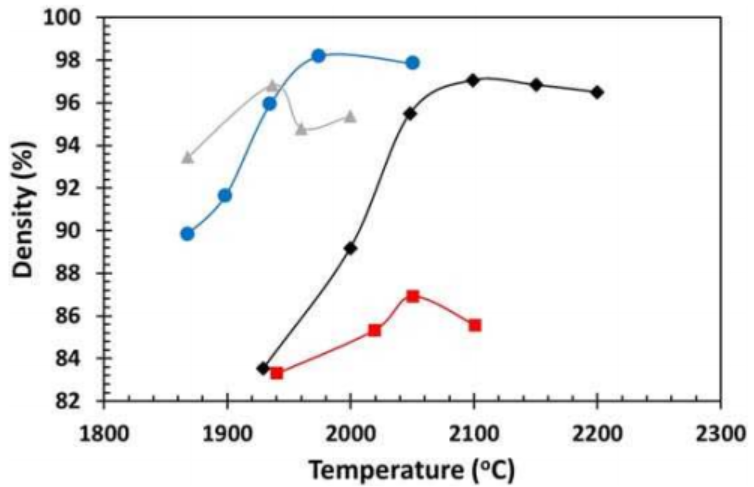

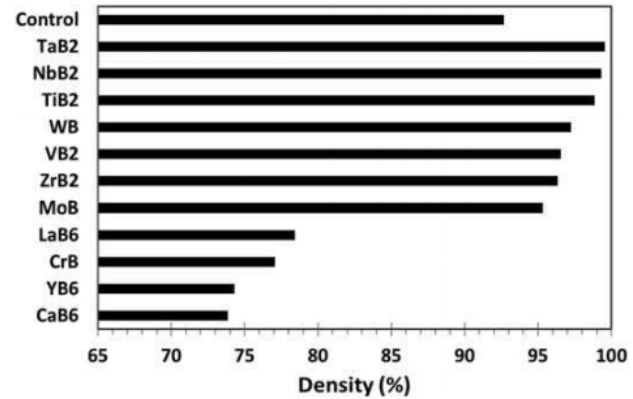

2003 年,Tanaka 等人研究了金属硼化物掺杂 SSiC-DSSC。每种情况下,本体都包含亚微米 α-SiC,2.5 vol.% 无定形硼,以及来自酚醛树脂的 3 vol.% 碳。添加 5 vol.% 的金属硼化物,并在氩气中于 1800°C、2000°C 和 2200°C 下烧结 30 分钟。研究发现,MoB、NbB2、TaB2、TiB2、WB 和 ZrB2 增强了致密化和最终断裂韧性,并实现了晶粒生长控制。如图 12 所示,NbB2、TaB2、TiB2 这三种最佳性能材料的密度约为 99%。然而,在 2200°C 时发生了过度晶粒生长。2000°C 时实现了正常晶粒生长。CaB6、CrB、LaB6 和 YB6 没有促进烧结。

2006 年,Tanaka 等人成功通过在 1950°C-2150°C 范围内烧结,比传统方法低得多,使 SSiC-DSSC 致密化至 98%,方法是使用 0.67-2.7 wt.% AlB2 和 2.0 wt.% C。

2009 年,Kaza 等人研究了 C-SiO2 相互作用在 SSiC-DSSC 中的机制。碳“烧结助剂”的作用是去除 SiC 颗粒表面 SiO2 膜中的氧气。这是通过以下反应发生的:

SiO2 + 3C → SiC + 2CO (g)

CO 气体必须在低于正常烧结温度的温度下从多孔的烧结 SiC 预成型件中扩散出去。挥发会损坏陶瓷预成型件的生坯状态,因此,减缓加热速率和/或在合适的挥发温度区域保持合适的时间是解决此问题的常见策略。本论文使用计算模拟来研究这一扩散过程,以优化保持时间。

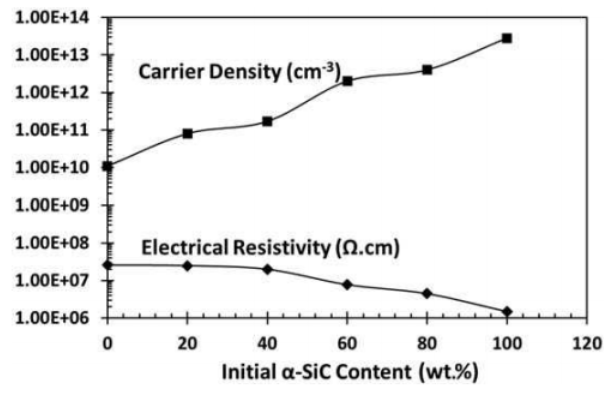

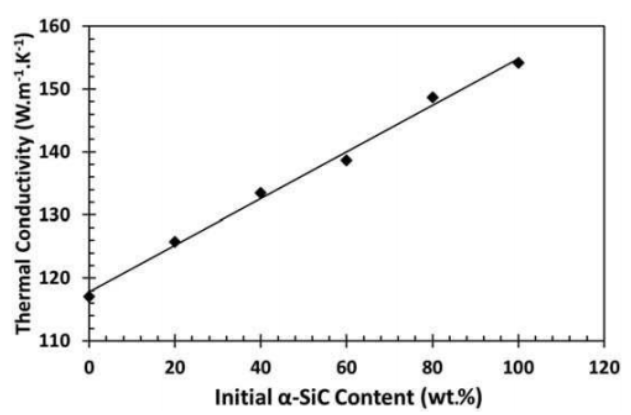

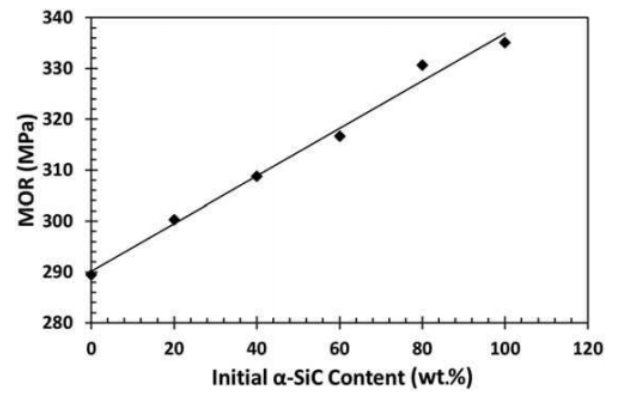

2022 年,Malik 和 Kim发表了一篇论文,探讨了起始粉末中 α-SiC/β-SiC 比例对 B/C 掺杂 SSiC-DSSC 的电学、热学和抗弯强度的影响。0.5 μm SiC 粉末(包括 α-SiC 和 β-SiC)掺杂 0.7 wt.% B4C 和酚醛树脂,使碳含量达到 2.5 wt.%,并在氩气氛中于 2100°C 烧结 2 小时。电学特性如图 13 所示,与 α-SiC 含量的关系;热学特性如图 14 所示。虽然韧性 (2.25 MPa·m1/2,标准偏差 0.05) 和硬度 (28.2 GPa,标准偏差 0.35) 不受 α-SiC 含量的影响,但抗弯强度 (MOR) 受到显著影响,如图 15 所示。

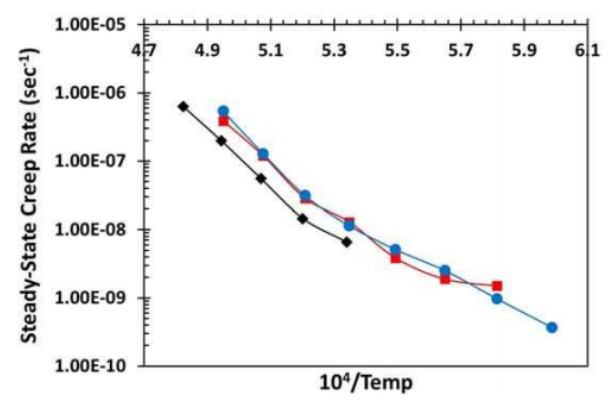

1988 年,Lane 等人发表了一篇关于 SSiC-DSSC 高温蠕变的综合研究,该材料由 α-SiC (12.3 m2g-1 粉末) 制成,添加 0.5 wt.% B4C 和 2.0 wt.% 游离碳,在惰性氩气中于 2100°C 烧结 2 小时。除了绘制大量的温度应变数据集(图 16 为代表),该研究还发表了对微观结构效应和机制的广泛扫描电子显微镜 (SEM) 分析,特别关注含硅的 B4C 沉淀物。作者指出 :

“激活能曲线在 1880k 和 1920K 之间出现拐点。该拐点上下的参数值分别与 N 掺杂 α-SiC 晶格中碳和硅的自扩散以及多晶样品晶界处的自扩散的类似值相当。”

拐点大约可见于图 16 的104T-1 = 5.3 处。对于对固态烧结致密 SiC 的高温蠕变特别感兴趣的读者,这篇论文值得仔细研究。

1988 年,Hanninck 等人使用微压痕方法对 α-SiC 和 β-SiC 两者都采用 SSiC-DSSC 的微观机械性能进行了详细研究。SSiC-DSSC 含有 0.67 wt.% 硼和 2 wt.% 碳,并在氩气中于 2100°C 烧结 1 小时。重点是微观结构、材料对压力的响应和变形机制。广泛的 SEM 和高分辨率透射电子显微镜 (HREM) 成像,辅以 X 射线衍射 (XRD),提供了对微观结构和变形机制的深入了解。SSiC-DSSC 中的游离碳通常表现为细小的碳夹杂物。这项研究证实这些夹杂物是石墨,没有发现硼夹杂物。晶界膜是非晶态的(如果检测到),厚度约为 0.5-1 nm。α-SiC 晶粒为等轴状。β-SiC 晶粒既有等轴状也有板状。从微压痕角发出的裂纹几乎完全是穿粒的,除非以浅角度撞击晶界,这种情况在板状 β-SiC 晶粒中尤为普遍。关于塑性变形,作者指出:

“假定压痕区内的塑性变形是通过大量位错活动而发生的(尽管在这些区域无法清晰分辨单个位错),裂纹平行于压痕面/样品表面交点,并形成晶体取向的微裂纹。”

1989 年,Hamminger 发表了对硼和碳掺杂 SSiC-DSSC 的详细微观结构研究,该材料在氩气中于 2100°C 烧结 15 分钟。这项研究主要关注碳夹杂物,使用俄歇光谱和 HREM 作为微观分析工具。Hamminger 指出 :

“对于分布不均匀的过量游离碳夹杂物,可能需要将其视为有害,因为它会导致聚集体类型的临界缺陷尺寸出现。”

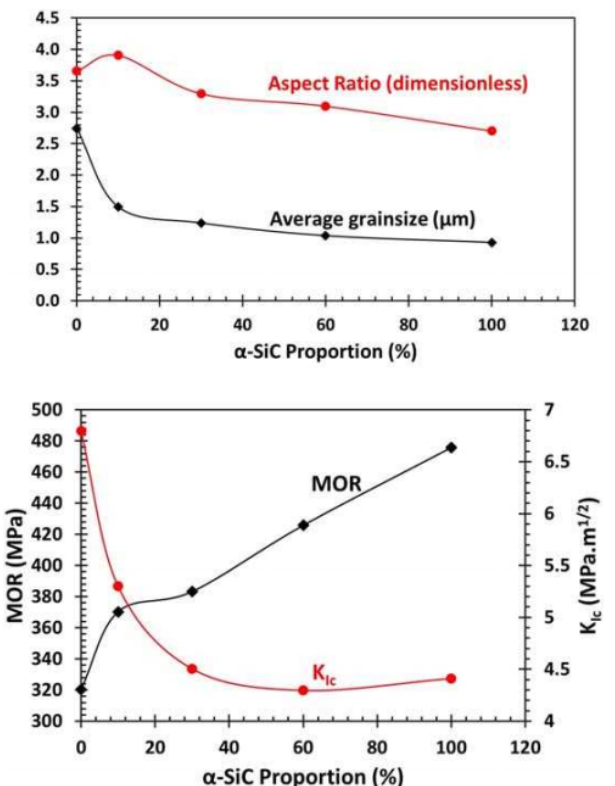

1998 年,Kim 等人研究了 SSiC-DSSC 中 α-SiC/β-SiC 比率对性能和微观结构的影响。他们的关键发现如图17 所示,表明 α-SiC/β-SiC 比率对微观结构和性能有微小但重要的影响。α-SiC 比例越高,晶粒越小越等轴,强度更高,韧性更低。

2000 年,Chen 等人发表了关于 SSiC-DSSC 热机械性能最重要的论文之一。这是针对使用 Al-B-C 烧结助剂,有时称为 ABC-SiC 的 SSiC-DSSC 进行的研究。到 2000 年,ABC 烧结助剂系统已成为 SSiC-DSSC 的标准。原子分辨率 HRTEM 成像被用于全面研究晶界相位对高温强度、韧性、疲劳和抗蠕变性能的影响。大量机械性能数据以图形格式呈现,辅以高分辨率电子显微照片。一些关键发现如下:

1100°C-1500°C 高温退火使玻璃晶界相完全结晶,从而显着改善了机械性能,尤其是在 1300°C 时热强度提高了四倍。

结晶后的晶界被认为是 ABC SSiC-DSSC 在高温下令人印象深刻的机械性能的主要原因,包括同时提高高温强度、韧性、疲劳和抗蠕变性能。

抗蠕变性能与 Si3N4 相同或更好。

在 100 MPa 下的蠕变活化能为 225 kJ/mol。

控制蠕变的机制是晶界滑动,通过沿晶界薄膜/SiC 界面扩散来适应。空洞化在 1500°C 蠕变变形中似乎微不足道。

循环疲劳裂纹扩展与频率无关。

晶间开裂是低温和高温下的主要模式,裂纹尖端在裂纹尾部通过晶粒桥接进行屏蔽。

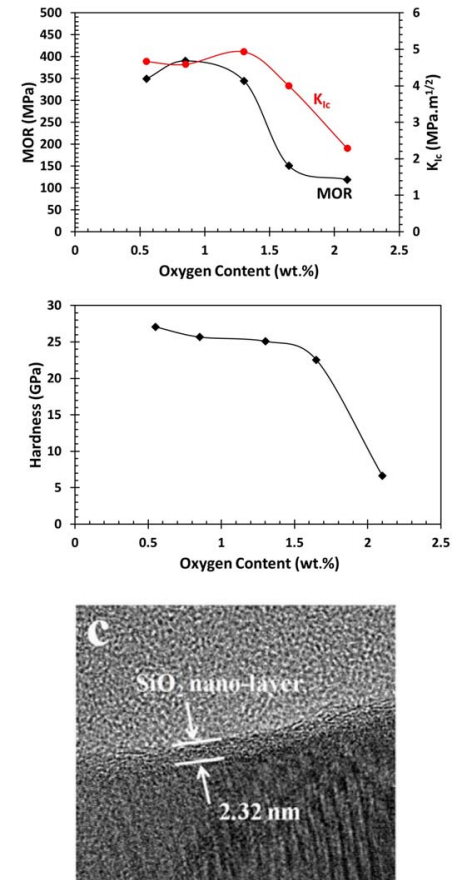

2019 年,Feng 等人研究了 B/C 掺杂 SSiC-DSSC 中 SiC 前驱体粉末中的氧含量的影响。他们使用热处理来提高氧含量,并使用酸浸 Leaching 来降低氧含量。他们将 MOR、断裂韧性和硬度与氧含量相关联,如图18 所示,表明所有机械性能随氧含量的增加而明显恶化。图18 还显示了 SiC 颗粒表面二氧化硅薄膜的 HRTEM 图像,厚度约为 2.3 纳米 。SiO2 的晶胞约为 0.54 纳米,因此该层相当于大约 4-5 个晶胞的厚度,非常薄。

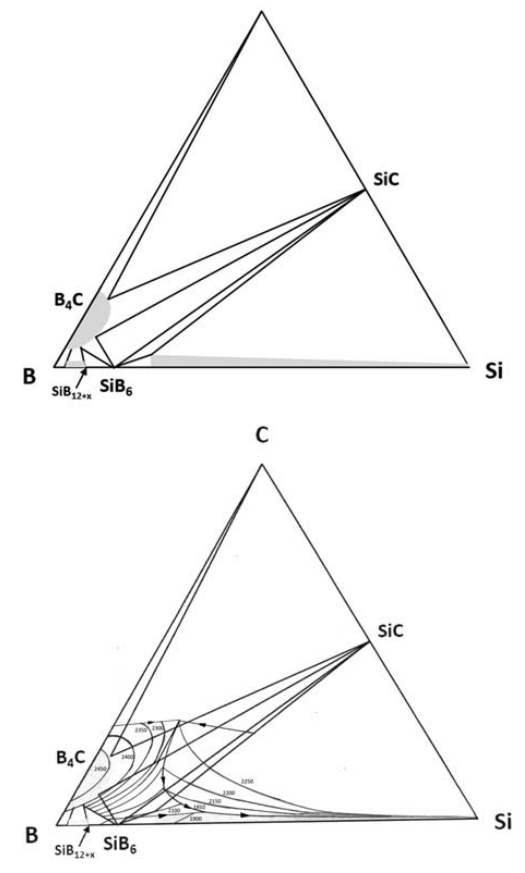

1976 年,Lange 和 Gupta发表了一篇关于 SSiC-DSSC 的非常重要的论文,指出,在 1976 年研究 的微观结构中发现了与 Prochazka 和 Scanlon 前一年报告的相同的富硼夹杂物。Lange 和 Gupta 提出假设,这表明致密化过程中存在液相,Lange 和 Gupta 推测这可能是由于 Kieffer 所示的 Si-B-C 相图中的 SiC-SiB6-Si 兼容三角中的 20 mol% Si/80 mol% 硼共熔引起的,如图19 所示 。

SSiC-DSSC 和 LPS-DSSC 之间的关键区别如下:

在 SSiC-DSSC 中,烧结助剂(通常是 B 和/或 Al,加上 C)含量很少(约 1 wt.%),烧结后不会出现在晶界,而是以固溶体的形式存在于SiC 晶格中,也可能存在于夹杂相中。

在 LPS-DSSC 中,烧结助剂通常约为 10 wt.% 的金属氧化物,最终以玻璃相的形式存在于晶界中。

2002 年,Ermer 和 Ptak 使用 FTIR 证实,在硼掺杂的 SSiC-DSSC 中,硼形成了 SiC 晶格中的固溶体。多年来,许多其他论文都暗示了这一点,现在已成为公认的事实。然而,这并不排除 SSiC-DSSC 中发生某种形式的液体相烧结的可能性。自 1980 年代以来,人们就已知道玻璃形成氧化物会在 LPS-DSSC 中形成大量液体。然而,在 SSiC-DSSC 中,液相也可能发挥作用,尽管与 LPS-DSSC 相比,参与的液体要少得多,并且液相不会在晶界留下残留玻璃。

1999 年,Zhou 等人在谈到 SSiC-DSSC 中的铝烧结助剂时,做出了以下陈述:

添加 Al 原子的好处是:1)降低烧结温度,即使没有氧气,液相的存在也可能有助于降低温度;2)通过促进 6H 向 4H 多型转变,形成更细长且相互连接的晶粒结构,从而提高 SiC 的断裂韧性。

1980 年,Inomata 等人发表了关于 SiC-Al4C3-B4C 体系相平衡的研究。他们的研究发现,在 1800°C 时,Al8B4C7 成分会形成液相。

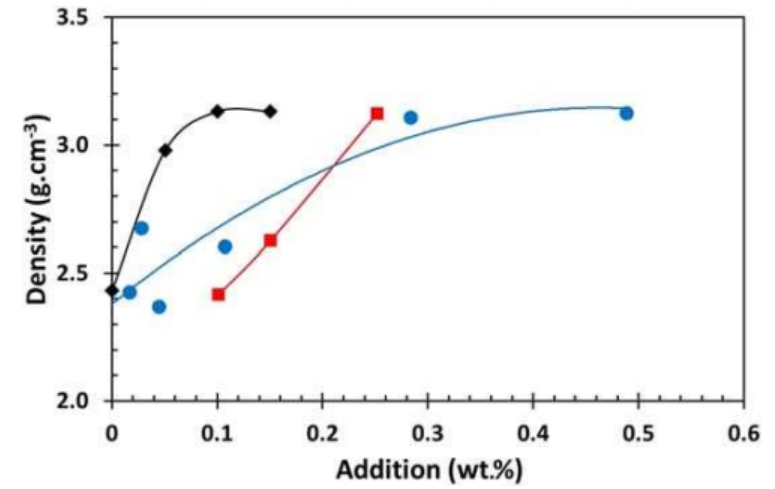

2002 年,Liao 等人 发表了一项研究,似乎证实了 Al-B-C 掺杂的 SSiC-DSSC 会发生液体相烧结。它表明,SiC/Al-B-C SSiC-DSSC 测试成分在 Al/B 摩尔比为 3/1 到 4/1 之间时最佳。此外,XRD 鉴定了 Al8B4C7 的存在,这表明 Al8B4C7 是在烧结过程中产生的。作者断定,这证明了烧结机制是液体相烧结。

这里需要注意的是,由于 SSiC-DSSC 中的硼和铝含量约为 1 wt%,液相的量非常少,远小于 LPS-DSSC 中形成的约 10 wt% 液体玻璃。此外,烧结后,SSiC-DSSC 中的大部分 Al 和 B 都位于 SiC 晶格中,而 LPS-DSSC 中约 10% 的氧化物烧结助剂全部以玻璃的形式留在晶界中。

2003 年,Stobierski 和 Gubernat 发表了一组三篇论文,或许给出了截至当时关于 SSiC-DSSC 烧结过程中是否涉及液相的最清晰答案。他们将 SSiC-DSSC 中的碳保持在恒定的 3.0 wt.%,然后改变硼的含量,并通过膨胀测量研究了致密化过程。他们观察到三个与硼浓度相关的范围,如下详细列出。

次优范围: 硼含量低于硼在 SiC 中的溶解度极限,即硼 < 0.2 wt.% 。在此范围内,致密化随着硼浓度的增加而增加。

最优范围: 0.2 wt.% ≤ 硼 ≤ 0.5 wt.%。这可以实现最高致密化,没有 SiC 晶粒的不连续生长。在此硼浓度范围内的 SSiC-DSSC 微观结构是固态烧结的特征。具体来说:

晶界平坦,没有沉淀物。

晶粒等轴。

没有不连续生长的证据。

过量硼: 硼 > 0.5 wt.%。在这种情况下,证据表明液相的形成。具体来说 :

晶粒沿凸曲率方向生长。

SiC 晶粒内部富含硼的球形夹杂物。形状暗示合金滴的封闭。

在膨胀仪传感器的极其微小载荷 (0.5 N) 下,SiC 陶瓷蠕变。

烧结过程早期阶段的致密化度非常高,约为 0.9 度,这是通过晶粒重新排列无法实现的。

Stobierski 和 Gubernat 认为,烧结过程早期阶段的高致密化度 (~ 0.9) 可以通过 Yoon 等人开发的晶粒形状适应理论来解释。根据 Yoon 等人的理论,伴随着通过溶解和结晶进行的晶粒形状适应的粘性流动过程,可以导致高达 0.9 度的致密化。 Stobierski 和 Gubernat的这些观察综合起来表明,前一节讨论的 Lange 和 Gupta提出的假设是正确的,即 SSiC-DSSC 的烧结要么是反应烧结,要么是在存在液相的情况下烧结。 Stobierski 和 Gubernat 在 2003 年论文中的总结词对于 SSiC-DSSC 是否涉及液体相烧结这个问题做出了非常令人信服的陈述:

“由 Kieffer 等人给出的相图显示,在烧结温度下可能会出现硼-硅熔体。其体积分数取决于可用的硼量。这种合金的成分可以在宽范围的硼和硅浓度范围内变化。这种合金还可以溶解碳。然而,碳的溶解度有限,其浓度变化可能导致熔体凝固。在 2150°C,饱和的硼-硅-碳液体相可能具有以下摩尔组成:0.7 B,0.2 Si,0.1 C。在观察到最高致密化度的成分范围内,该相的体积分数非常小。然而,可以假设,即使非常少量的这种相也可以激活致密化机制。随着硼量的增加,液相的数量也会增加,从而改变微观结构和反应动力学。封闭物的球形形状表明,液相被纳入正在生长的 SiC 晶粒中。所讨论的相是不稳定的。随着温度降低,它会分解。硼化碳沉淀物形成,硅被纳入周围的晶粒结构中。综上所述,可以假设硼的作用是形成烧结材料中的液相,使毛细管力在致密化过程中有效参与。”

近年来,许多论文发表了关于 SPS 对 SSiC-DSSC 致密化的影响。SPS 是一个广义的概念,有许多名称,包括脉冲电流烧结 (PECS)、场助烧结技术和等离子压力致密化。本质上,SPS 是一种高强度致密化工艺,包括以下方面:

热源:脉冲或非脉冲直流或交流电,直接穿过石墨模具。

压力:对于 SSiC-DSSC,通常为 50 MPa。

优点:可以在更低的温度下进行致密化,在 SSiC-DSSC 的情况下,降低高达 350°C。非常高的加热速率、非常快的烧结速度和容易达到的理论密度,可以使用纳米粉体获得超细晶粒尺寸。

本质上,SPS 与热压提供几乎相同的优势,即减小晶粒尺寸、降低烧结温度和获得高烧结密度。与传统的热压不同,SPS 主要是一种研究技术,而不是大规模生产工艺。

1999 年,Zhou 等人同时烧结了 SSiC-DSSC (Al4C3-B4C-C 烧结助剂) 和 LPS-DSSC (Al2O3-Y2O3 烧结助剂)。作者将他们的过程描述为 PECS。在他们的 PECS 过程中,将原始前驱体粉末放置在石墨模具中,并在同时施加直流脉冲电压的同时进行单轴压制。它实现了快速烧结。这是第一个记录在案的用 SPS 烧结 SSiC-DSSC 的尝试。在 SSiC-DSSC 的情况下,它导致如此快速的烧结,以至于发生了过度晶粒生长。

2007 年,Maitre 等人 通过火花等离子烧结对 B/C 掺杂的亚微米 α-SiC 进行致密化,达到高达 98.8% 的密度 (1950°C/5 分钟)。他们发现,硼加上游离碳比添加 B4C 提供更高的致密化速率。

2017 年,Demirskyi 和 Vasylkiv报告了通过闪速火花等离子烧结 (FSPS) 从 1850°C 到 2050°C 几秒钟致密化 B/C 掺杂的 SSiC-DSSC,最高密度达到 99.3%。

2018 年,Shimoda通过激光热解在 35 纳米 SiC 纳米粉末上涂覆铝,并在 1600°C-1800°C 和 50 MPa 下通过 SPS 进行烧结。最高密度为 97%,在 1800°C 烧结时达到。还量化了机械性能:MOR 592 ± 55 MPa;Hv 27.5 ± 1.4 GPa;KIc 5.4 ± 0.18 MPa·m1/2;导热系数 80 ± 0.41 WmK-1。

2018 年,Yasar 等人发表了关于 SSiC-DSSC 的 SPS 论文,在这种情况下,B/C 掺杂的常规粉末,一个是 1.5 μm,另一个是 0.5 μm。SPS 在 1900°C 和 50 MPa 的氩气中进行。密度高达 100%。

2019 年,Takia 等人发表了关于 SSiC-DSSC 的 SPS 论文,研究了硼含量对电学和热学性能的影响。这是一项综合的研究,以图形格式呈现了大量数据:导热系数、电导率、塞贝克系数(量化热电响应)、晶格参数和密度。值得注意的是,硼含量对导热系数或塞贝克系数的影响很小。

2020 年,Li 等人发表了关于 B4C 掺杂 SSiC-DSSC 的 SPS 研究。他们绘制了膨胀仪特征的致密化趋势图,报告称致密化过程在 1800°C 完成,比传统的无压烧结温度低 350°C。他们还报告了各种配方的 MOR、硬度、杨氏模量和断裂韧性。

2021 年,Monton 等人发表了关于 SiC SPS 的论文,没有使用烧结助剂,而是用 SiC 硅烷前驱体涂覆 SiC 粉末,这种前驱体在 SPS 条件下似乎起到了某种烧结助剂的作用。获得了高达 96% 的密度。

2021 年,Yasar 等人将炭黑与酚醛树脂作为 B/C 掺杂 SSiC-DSSC 中的碳源进行了比较。SiC 在 1900°C/50 MPa/15 分钟的氩气中通过 SPS 进行烧结。使用酚醛树脂获得了更高的硬度和密度值,这与该领域的现有知识一致,即酚醛树脂提供更均匀分布、更均匀和更具化学活性的碳源,从而产生更好的 SSiC-DSSC 陶瓷。

1985 年,Dutta 发表了烧结研究,比较了不同量的硼和碳在 α-SiC 中的影响,其中纯 α-SiC 作为对照,温度范围为 1950°C 到 2200°C。烧结曲线、MOR 和 Weibull 模量进行了量化。性能最高的样品(硼和碳含量未指定)的密度为 97%。

1986 年,Hase 等人研究了用沸腾酸处理后的纯 SiC 粉末的致密化,直到重量损失达到平台期。酸是 1:1 的硝酸/氢氟酸混合物。摩尔浓度未指定。SiC 粉末具有广泛的表面积,从中等高到极高(1.7 到 87.2 m2 g-1)。发现酸处理的 SiC 在 2100°C 时收缩 3%,而非酸处理的 SiC 没有收缩。确切原因没有确定,尽管众所周知酸会溶解 SiC 表面的二氧化硅层。

2010 年,Tian 等人报告了使用 ABC-DSSC 作为 DSSC 陶瓷在 DSSC 烧结温度下结合的粘合界面。

2014 年,Li 等人报告了通过喷雾干燥颗粒的凝胶浇铸形成的 B4C/C 掺杂 SSiC-DSSC。2017 年,Jana 等人也报告了 B4C/C 掺杂 SSiC-DSSC 的成功凝胶浇铸。

2014 年,Pai 报告了由于铝掺杂元素,ABC SSiC-DSSC 的热电特性。

2018 年,Petrus 等人用四种不同类型的粉末碳制造了硼掺杂 SSiC-DSSC:多层石墨烯 (MLG)、炭黑、高度定向热裂解石墨和合成石墨。未测试热解碳质树脂作为对照。石墨烯的密度最高 (99%),表面积也最高 (91.7 m2g-1),而热解石墨的密度最低 (96.4%),表面积次低 (10.3 m2g-1)。四个 SSiC-DSSC 样品之间也观察到微观结构差异。所有情况下,1 wt.% 是最佳值,低于 1 wt.% 时密度显著下降。

2018 年,Jana 等人制备了 B/C 掺杂 SSiC-DSSC,烧结至 98.4% 密度,并对其进行了大量断裂学测试,观察到脆性断裂,量化了临界缺陷尺寸(32 到 110 μm 裂纹),韧性(3.43 MPa·m1/2),4 点弯曲 MOR(177 到 272 MPa)和 Weibull 模量(11.2)。

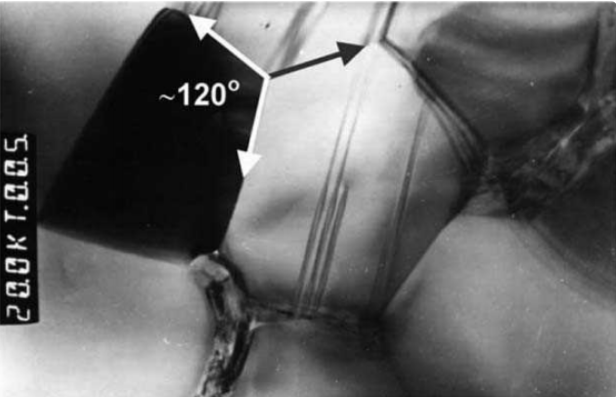

SSiC-DSSC 的微观结构由 SiC 晶粒构成,晶粒之间以约 120°C 的二面角相互连接(如图 20 所示),并且与 LPS-DSSC不同,没有明显的二次相存在晶界(LPS-DSSC 晶界含有大量玻璃相)。如果使用过量的碳,则会像图 20 所示那样,石墨晶粒会作为夹杂物出现。如果使用过量硼,则会发现硼夹杂物,尽管在当代,由于硼过多会对晶粒生长产生不利影响,这种情况很少见。相比之下,过度使用碳是很常见的。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价