液相烧结 (LPS) 是一种著名的陶瓷烧结技术,其中固体颗粒和液相在烧结过程中共存并相互作用。液相的存在有利于提高固体颗粒基体的致密化。烧结后冷却阶段,液相(通常为玻璃)会在晶界凝固。LPS 非常适用于氧化物陶瓷,通常涉及硅酸盐或铝硅酸盐玻璃相,最终集中在晶界。

经典的 LPS 案例是 "三轴" 陶瓷白釉体,它包含三个关键成分:

二氧化硅(燧石/石英):形成烧结过程中的固体颗粒网络。

长石(或霞石正长岩或其他助熔剂):"助熔剂" 或玻璃形成成分。

粘土:既是粘合剂,又是被助熔剂玻璃化的反应相。

LPS-DSSC 是一种液相烧结 (LPS) 陶瓷,与三轴白釉体 LPS 陶瓷直接类似。LPS-DSSC 由 SiC 晶粒网络微观结构组成,晶界之间有玻璃,烧结孔隙率低至零。LPS-DSSC 的主要缺点是,由于液相通常在晶界凝固成玻璃相,因此会在晶界形成杂质集中的微观结构,这会影响 LPS-DSSC 陶瓷的性能,尤其是如果玻璃相阻止或限制了直接 SiC-SiC 键的形成。SiC-SiC 键的缺失是玻璃结合碳化硅 (GBSC) 的关键缺点,其高孔隙率也是如此。最佳的 LPS-DSSC 具有非常低的孔隙率和直接的 SiC-SiC 键。

LPS-DSSC 概念本质上是玻璃结合碳化硅 (GBSC) 的高度进化版本。GBSC 涉及在 SiC 粉末中添加粘土或熔块,然后进行压实和烧结,最终形成 20%−30% 的气孔率和非耐火 SiC-玻璃-SiC 键,其中玻璃相是晶间相 (GBSC)。与 GBSC 不同,LPS-DSSC 概念使用亚微米 SiC 和耐火氧化物作为烧结助剂,通常添加量约为 10 wt.%,能够产生高达 100% 的密度、直接 SiC-SiC 晶间键和比 GBSC 高得多的耐火性。与 LPS-DSSC 相比,固态烧结 (SSiC-DSSC) 通常添加 1% 的添加剂 (硼和/或铝,以及少量碳),这些添加剂主要被纳入 SiC 晶体结构中,有时也作为夹杂物存在。晶界区域几乎没有杂质。

在 LPS-DSSC 中,通常添加混合的耐火氧化物烧结助剂,以利用耐火氧化物共熔体,通常在共熔形成温度高于 1700°C 的氧化物系统中,这样烧结 LPS-DSSC 晶界中的玻璃相至少在 1600°C,最好是 1700°C 时才形成液体,从而获得可接受的热强度。典型的烧结温度约为 1900°C,比 SSiC-DSSC 低一些。

总而言之,LPS-DSSC 的制造难度与固态烧结 SSiC-DSSC 相同,但从杂质含量和潜在性能影响方面来看,LPS-DSSC 的性能显着逊色。例如,热强度较低,电阻率和耐腐蚀性也远低于 SSiC-DSSC 。然而,稍低的烧结温度降低了晶粒过度生长的风险。

为了清晰,这里列出一些定义:

GBSC: 气孔率高达 30%。液相为玻璃,占陶瓷体积的 10% 至 30%。烧结温度约为 1200°C 至 1350°C。结合方式为 SiC-玻璃-SiC。

LPS-DSSC: 理想情况下气孔率接近于零。液相通常为耐火玻璃,例如单氧化物耐火材料(如 Al2O3)或耐火共熔混合物(如 Al2O3-Y2O3)。玻璃占陶瓷体积的 10% 以下。烧结温度约为 1900°C。结合方式为 SiC-SiC。

SSiC-DSSC: 理想情况下气孔率接近于零。固态烧结 SiC,含约 1% 的烧结助剂(硼或铝加碳),这些助剂最终进入 SiC 晶格。烧结温度约为 2000°C。结合方式为 SiC-SiC。

因此,最好的理解方式是将 LPS-DSSC 视为高度精制的 GBSC,一种接近零孔隙且相对纯净的 SiC。其性能位于 SSiC-DSSC 和 GBSC 之间,理想情况下尽量接近 SSiC-DSSC。

LPS-DSSC 优化的关键问题包括:

最低可能的烧结助剂添加量:提供足够液相进行液相烧结的最小可行量。

SiC 的亚微米粒径。

SiC 粒子的均匀堆积排列。

SiC 在液相中的高溶解性。

液相均匀分布在整个微观结构中。

液体-SiC 接触角。

液体-SiC 二面角。

从理论角度来看,液相烧结主要包括三个阶段,如下所示,以其与 LPS-DSSC 的关系为例:

颗粒重排: 达到液相形成温度后,液相形成,然后液相的毛细管力将固态 SiC 粒子重新排列成更紧密的堆积床。

溶解再沉淀 (奥斯特瓦尔德熟化): 小的 SiC 粒子溶解在液体中,并重新沉淀在大粒子的表面,从而粗化 SiC 微观结构,使 SiC 粒子 (晶粒) 更圆滑。

固态烧结: 带有 SiC-SiC 晶间键合的刚性 SiC 晶粒骨架合并以消除孔隙,主要通过晶界扩散发生。

这三个阶段之间当然存在很大程度的重叠。最后是冷却阶段。

冷却: 冷却时,液相在 SiC 晶粒结构的晶界中凝固成玻璃相。

LPS-DSSC 的主要优点:

与固态烧结相比,LPS 允许更低的烧结温度,从而降低过大晶粒生长的风险。

LPS-DSSC 的主要缺点:

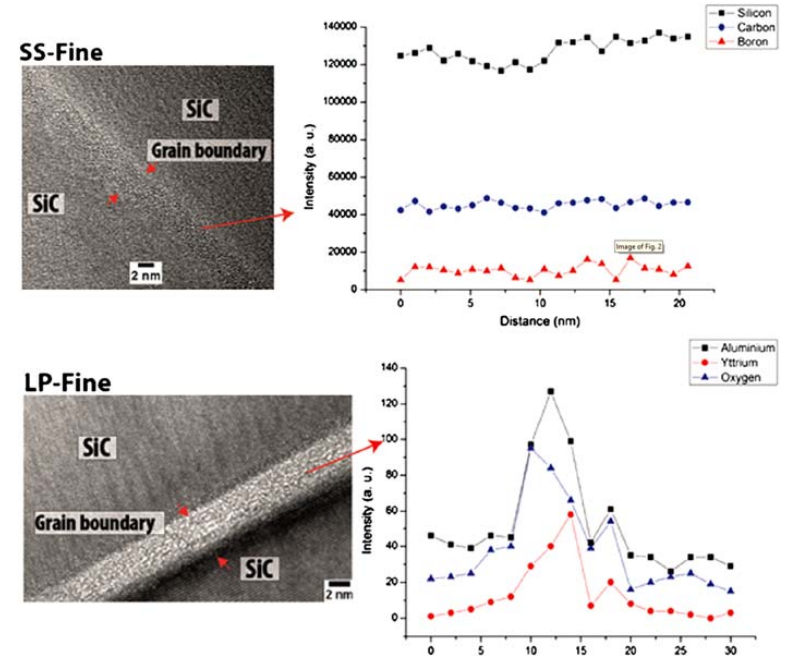

LPS-DSSC 的微观结构中高达 10% 的玻璃相,全部集中在晶界,而 SSiC-DSSC 的晶界干净。 这导致了几个问题,其中最严重的三点是:与 SSiC-DSSC 相比,由于玻璃的溶解,腐蚀敏感性大大提高,易于缓慢裂纹扩展,以及劣于高温机械性能。Al Nasiri 等人的研究表明,LPS-DSSC 晶界中的大量玻璃容易导致缓慢裂纹扩展 (静态疲劳),并对高温性能产生不利影响。Al Nasiri 等人的 HRTEM 研究清晰地突出了这种晶界差异,如图21 所示。SSiC-DSSC 的晶界非常紧密且干净,通过 HRTEM 甚至在 1 纳米级别几乎检测不到,除了硅、碳和少量硼之外没有任何东西。LPS-DSSC 的晶界厚度约为 5 纳米,与邻近的 SiC 晶粒明显物理上不同,主要由铝、钇和氧组成,即玻璃形成烧结助剂的成分。正如将在接下来的部分讨论的那样,这些玻璃状晶界使 LPS-DSSC 容易受到水分促进的缓慢裂纹扩展等其他危害。

1975 年,弗雷德·兰格 (Fred Lange)发表了一篇论文,本质上是 LPS-DSSC 发明的前身。该研究使用 0.05 微米 Al2O3 作为唯一的烧结助剂,将 0.01 到 0.15 vol.% 的 Al2O3 添加到各种 SiC 粉末中,包括一种亚微米 β-SiC 粉末 (0.5 微米和 11-16 m2g-1) 和四种微米级混合相 α/β-SiC 粉末:约 2 微米,约 3.5 微米,约 5 微米和约 9 微米。SiC 和 Al2O3 粉末通过球磨 (WC 球,塑料磨筒,甲醇悬浮液) 混合 16 小时,该混合/磨削过程使每个 SiC 粉末的平均粒径大约减半。试片在 70 兆帕下冷压至约 50% 密度,然后在真空或氮气下,28 兆帕下热压 1950°C 到 2200°C 不等的温度,热压时间通常为 1 小时,但在某些情况下为 2 小时甚至 4 小时。

仅以下组合实现了>99% 的密度:

0.02 体积% Al2O3,添加在 0.5 微米 β-SiC 粉末中,热压于 1950°C-2050°C,持续 1 小时。

0.02 体积% Al2O3,添加在 2 微米 α/β-SiC 粉末中,热压于 1950°C-2100°C,持续 1 小时。

微观结构分析表明,发生了液相烧结机制,使这篇 Lange 论文 成为第一个报道的致密 SiC 液相烧结案例,尽管是通过热压途径,而不是无压烧结途径。

事实上,根据 Al2O3-SiO2 相图,Al2O3 可以与 SiC 颗粒表面上的 SiO2 涂层形成共熔液,温度低至 1597°C 。因此,1800°C 足以使 Al2O3 掺杂 SiC 的液相烧结成为可能。

1982 年,东北大学 (日本) 的小森守和竹井公彦在《美国陶瓷学会期刊》上发表了一篇论文,开创了 LPS-DSSC 的概念 。在未来的几年里,LPS-DSSC 将成为某些应用中 HPSC 和 DSSC 的可行替代方案。与固态烧结 DSSC (SSiC-DSSC) 相比,LPS-DSSC 是一种更低技术含量的“DSSC”合成方法,通常会产生纯度较低的 DSSC 陶瓷(约 10% 杂质),而 SSiC-DSSC 的杂质含量约为 1%。玻璃结合碳化硅 (GBSC) 是极端的 LPS-DSSC 形式,但 GBSC 的玻璃含量通常为 10% - 30%,孔隙率为 20% - 30%,高温性能极差,以至于 1950 年代开发出氮化硅结合碳化硅 (SNBSC) 后,SNBSC 迅速取代了 GBSC 用于耐火材料应用。

小森和竹井被广泛认为是 LPS-DSSC 的先驱,他们于 1982 年发表了标志性论文。他们的概念包括:

将 10 wt.% 的 Al(OH)3-Y(OH)3 混合物与 90 wt.% 的 β-SiC 粉末混合(粒径未指定)。

在氮气中于 2100°C 烧结 30 分钟。

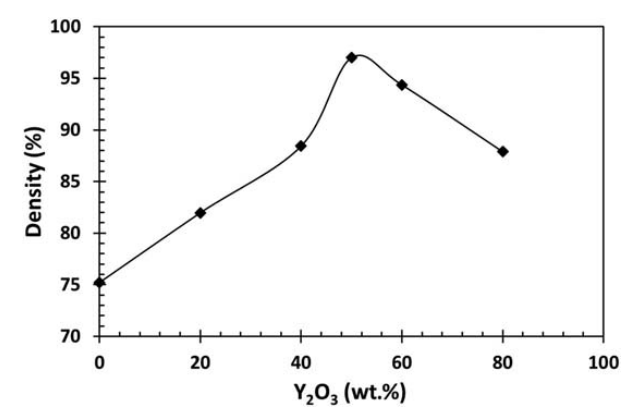

如图 22 所示,90% 纯度(5 wt.% Al2O3 和 5 wt.% Y2O3)时的最佳烧结密度为 97%。

虽然这个烧结密度令人印象深刻,与 1970 年代获得专利的某些最佳 DSSC 陶瓷相当,但它的代价是只能得到一个 90% 纯净的 SiC 陶瓷,其中含有 10% 的玻璃相。烧结温度和条件与 Prochazka、Coppola 或 Schwetz 的固态烧结 SSiC-DSSC 相似 ,因此与固态烧结相比,LPS-DSSC 的烧结没有节能,也没有降低晶粒过度生长的风险,因为它的烧结温度为 2100°C。

因此,当时可能并不明显的是,LPS-DSSC 比固态烧结 SSiC-DSSC 具有优势,后者大约含有 1 wt.% 的硼或铝外加 1 或 2 wt.% 的碳杂质,而且硼或铝烧结助剂最终进入了 SiC 晶格,而不是晶界。相比之下,LPS-DSSC 的晶界包含 10 wt.% 的杂质。LPS-DSSC 的本质优势应该是更低的烧结温度,因此降低了晶粒生长的风险。这与 HPSC 提供的优势相同,但 LPS-DSSC 是一个比 HPSC 更简单、更廉价的工艺。此外,1982 年,所有固态烧结 SSiC-DSSC 都受到专利保护。到 1982 年,已经有 14 个 SSiC-DSSC 专利家族,至少还有 15 年的持续保护。另一方面,LPS-DSSC 从 1982 年起就是公共领域的技术。

小森和竹井在 1988 年发表了另一篇关于 LPS-DSSC 的论文,使用了平均粒径为 0.28 μm (表面积 17.5 m2g-1) 的 β-SiC 粉末,与上一节讨论的固态烧结 SSiC-DSSC 陶瓷大致相同。 这种 LPS-DSSC 在氮气中于 2100°C 烧结,使用 Al2O3 和 Y2O3 作为烧结助剂,密度结果相似:5 wt.% Al2O3 加 5 wt.% Y2O3 的最佳密度为 97% 。

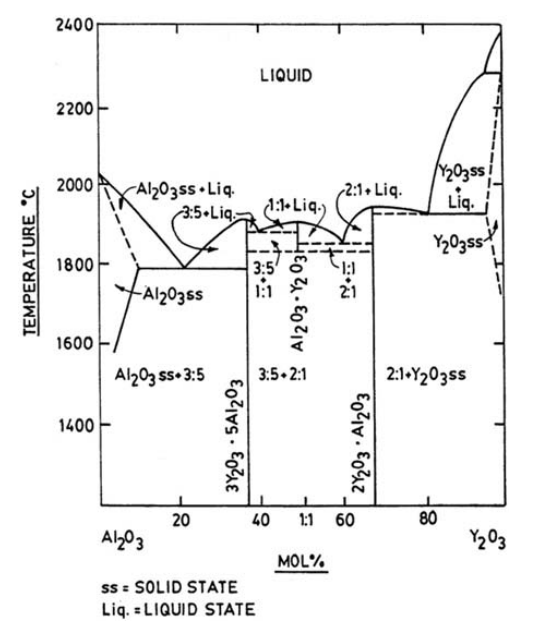

使用 Al2O3-Y2O3 共熔体成为 LPS-DSSC 的核心技术,至今仍是如此。如图 23 所示的 Al2O3-Y2O3 相图可以解释这一原理。

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价