1986 年,Negita发表了一项研究,通过热力学分析预测了有效的金属氧化物烧结助剂,用于 SiC 的液相烧结,这些氧化物是由于在烧结过程中不会与 SiC 反应:

Al2O3

Y2O3

BeO

HfO2

ThO2

La2O3

Ce2O3

Sm2O3

相反,以下氧化物被预测为不适合的烧结助剂,因为它们会在烧结过程中分解 SiC:ZrO2、CaO、MgO、B2O3、TiO2、VO、V2O3、NbO2、Li2O、Cr2O3、V2O5、FeO、MoO2、WO2、Fe2O3、CoO 和 NiO 。

Negita 的这篇论文是一项具有开创性的研究,在接下来的几十年里,许多研究被发表,这些研究证实了这些热力学预测,并开发和研究了基于这些氧化物的各种可行的 LPS-DSSC 烧结助剂配方,其中 Al2O3 和 Y2O3 是整个 LPS-DSSC 领域的核心。

1989 年,Mark Trigg 及其共同发明人 提交了关于 LPS-DSSC 的专利申请。这是一份全面的 23 页专利,包含 59 项权利要求,详细涵盖了配方、成分、工艺和性能。它的范围相当广泛。Trigg 专利基本上讨论了 1989 年之前已知的 LPS-DSSC 的所有方面,重点是氧化铝和氧化镁作为烧结助剂。Trigg 等人专利的主要创新点是使用 MgO 作为一种金属氧化物烧结助剂。Negita没有列出 MgO 作为可行的 LPS-DSSC 烧结助剂。

同样是在 1989 年,Chia 等人提交了一份全面的 LPS-DSSC 专利,16 页长,包含 49 项权利要求,主要是以 AlN 作为 LPS-DSSC 中烧结助剂的创新点。该专利报告了一种高韧性 (>7 MPa·m1/2) LPS-DSSC,使用 AlN 和稀土氧化物作为烧结助剂。

1989 年由 Trigg 等人和 Chia提交的这两项主要专利之后,Lin 等人又提交了另一项重要的 LPS-DSSC 专利 ,该专利关注了现在已确立的 LPS-DSSC 核心技术,即自 LPS-DSSC 先驱 Omori 的 1982 年原始论文以来一直存在的技术,即以共熔比例使用 Al2O3-Y2O3作为烧结助剂。

1993 年,van Dijen 和 Mayer 提交了一项关于使用标准 Al2O3-稀土氧化物烧结助剂方法通过 LPS-DSSC 方法形成的 SiC 磨料颗粒的专利。

1991 年,Mulla 和 Krstic成功地用 Al2O3 和 Y2O3 作为双重烧结助剂,在 1850°C-1950°C 下烧结 β-SiC,获得 95% 的密度和 1.5 μm 的晶粒尺寸。他们指出,1760°C 的 Al2O3-Y2O3 共熔体非常适合 LPS-DSSC 系统。此外,形成的 Al2O3-Y2O3 共熔液相与 SiC 具有良好的润湿性,这一点由液体形成温度时的快速致密化所证明。

众所周知,熔融玻璃在高温下会侵蚀 SiC,导致其表面分解并释放 CO 气体。这会导致烧结 SiC 由于析气而产生孔隙。这是一个 GBSC 一直存在的问题。为此,CO 过压可以发挥作用。在 1994 年的后续论文中,Mulla 和 Krstic使用粒径为 0.4 μm 和表面积为 17 m2 g-1 的 β-SiC,在 CO 气氛中于 2000°C 烧结,添加 5 wt.% Al2O3,成功获得 98% 的密度。这令人印象深刻,但仍远未达到 15 年前 Schwetz 和 Lipp 专利 在固态烧结 DSSC 中取得的 99% 密度,他们使用 0.67 wt.% 的铝烧结助剂。

1993 年,Chen 发表了一篇关于使用 Sm2O3 和 Al2O3 作为烧结助剂的 LPS-DSSC 论文,在 2000°C 氩气中烧结时,1.44 mol% Sm2O3 和 5.56 mol% Al2O3 时达到 93% 的最佳密度。

1995 年,Chen发表了后续研究,使用 Ho2O3 和 Al2O3 烧结助剂组合,在与 Ho2O3-Al2O3 共熔体 (1780°C) 相对应的 Ho2O3 比例和总添加量为 6 mol%,在 1950°C 氩气中烧结时,达到 96% 密度。

1996 年,Chen发表了另一篇关于使用 Gd2O3 和 Al2O3 作为烧结助剂的 LPS-DSSC 论文。在与 Gd2O3-Al2O3 共熔体 (1720°C) 相对应的 Gd2O3 比例和总添加量为 6 mol%,在 1950°C 氩气中烧结时,达到 98% 的密度。

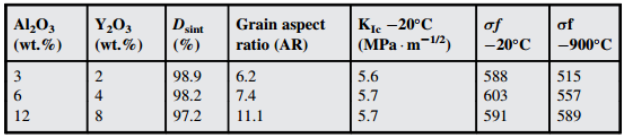

在经过十多年的 LPS-DSSC 论文专注于烧结助剂和致密化之后,1997 年 Kim 等人发表了第一篇关于机械性能的重要论文。这是一篇关于添加 5%、10% 或 20% Al2O3/Y2O3 的 LPS-DSSC,采用热压而不是液相烧结,并为 3% Al2O3 和 2% Y2O3 达到 98.9% 的最高密度,这对于具有如此高含量的烧结助剂的热压 SiC 来说并不意外。Kim 等人发现,晶粒呈针状,长径比 (AR) 根据烧结助剂含量从 6 到 100 不等,如表 12 所示。Kim 等人测量了室温和 900°C 的断裂韧性和抗弯强度,如表 12 所示。他们发现,室温下的机械性能在很大程度上与抗弯强度无关,但在 900°C 时,随着添加量的增加,略有改善,如表12 所示。900°C 并不是一个非常相关的热强度温度。1600°C 的热强度才是关键的,也是 SSiC-DSSC 表现非常好的温度,其烧结助剂含量约为 1%,晶界干净。

表12 助烧剂掺量对热压LPS-DSSC 900℃热弯曲强度的影响

1996 年,van Dijen 和 Mayer研究了添加 10 wt.% Al2O3/Y2O3 的 LPS-DSSC 的硬度,分别在 1900°C 氩气和 2100°C 氮气中无压烧结,发现硬度在 26-26.4 GPa 范围内,与 SSiC-DSSC 相似。密度范围为 96.5% 到 97.4%。

1999 年,Kim 和 Kim 使用铝土矿和氧化钇,以及二氧化硅作为烧结助剂,生产了添加 Al2O3 和 Y2O3 的 LPS-DSSC,以钇铝榴石 (YAG) 形式存在。制备了五种配方,每种都包含 88% 的 α-SiC 和不同比例的 YAG:SiO2,从 0 到 6.8 wt.% SiO2。样品在氩气中于 1850°C 热压 1 小时,压力为 25 MPa,然后在氩气中于 1950°C 退火 4 小时以促进晶粒生长。所有样品的密度约为 98%,冷强度和冷韧性均在 4.8 wt.% SiO2 和 7.2 wt.% YAG 时达到峰值,分别为 500 MPa 和 6 MPa·m1/2。这不是一项热强度研究,而是一项研究晶粒生长对性能的影响的研究。

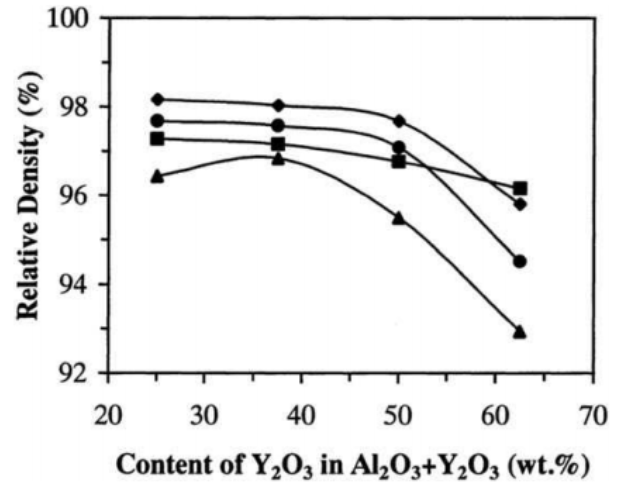

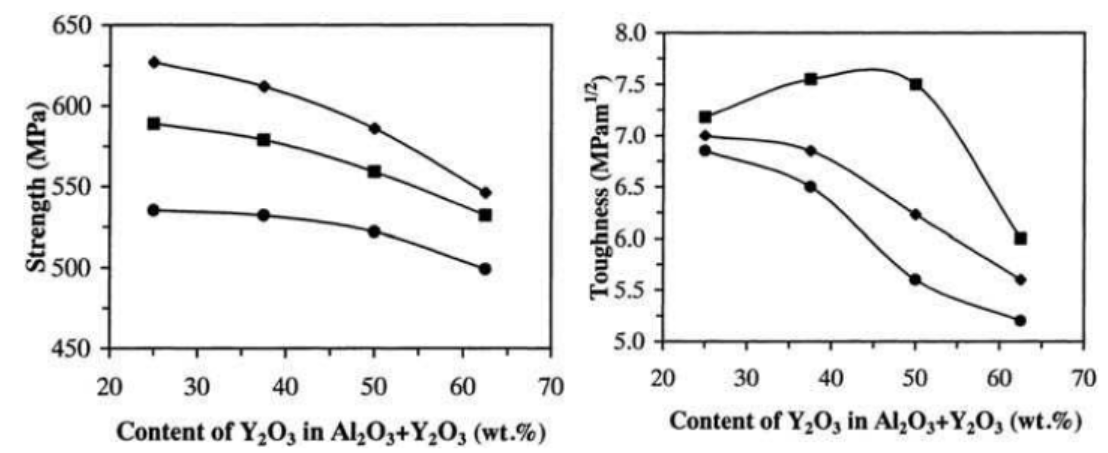

1999 年,谢和上野成功地使用现在众所周知的“YAG”Al2O3-Y2O3 烧结助剂系统,添加 10 wt.% 烧结助剂,以不同的 Y2O3/Al2O3 比例生产了细粒 LPS-DSSC。LPS-DSSC 样品在氩气中于 1850°C-2000°C 下烧结,如图 24 所示,1950°C 和 25% Y2O3/75% Al2O3 处达到最大密度 98%。图24 还展示了机械性能(强度和韧性)与烧结温度和 Y2O3/Al2O3 比例的关系。强度在 1950°C 烧结时最佳,Al2O3-Y2O3 混合物中 Y2O3 含量最低。韧性表现出截然不同的趋势,在 2000°C 烧结温度下,大约 50:50 的 Al2O3/Y2O3 比例处达到峰值。图 25 显示了强度和韧性的趋势。

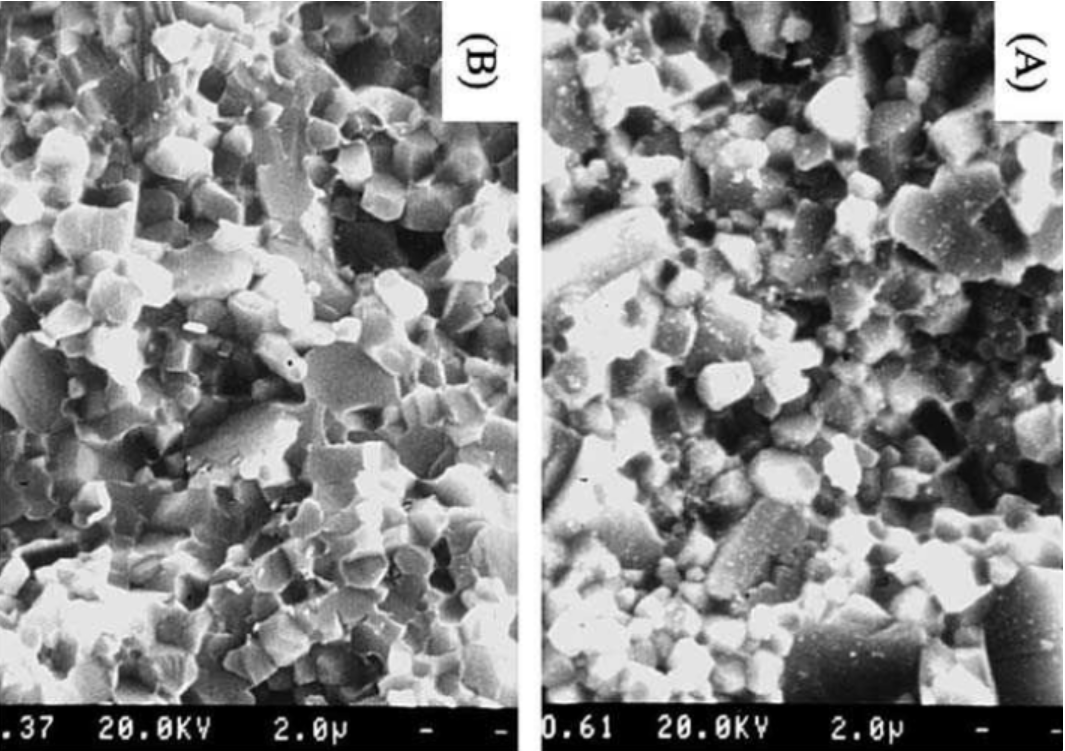

韧性差异的原因通过对添加 10 wt.% “YAG” Y2O3-Al2O3 的 LPS-DSSC 断口表面微结构的微观结构分析确定,如图 26 所示。在 25Y2O3/75Al2O3 比率下,由于相对大量易挥发的 Al2O3,可以在 SiC 晶粒表面看到许多液滴。相反,在 62.5Y2O3/37.5Al2O3 比率下,SiC 微结构呈现“干净”表面。这种现象表明,为了解决 Al2O3 挥发的问题并因此在高温下获得高烧结密度,需要过量添加 Al2O3。这为标准 LPS-DSSC 系统(10 wt.% Y2O3/Al2O3 以各种比例,但理想情况下接近 50/50)的机制提供了独特的见解。

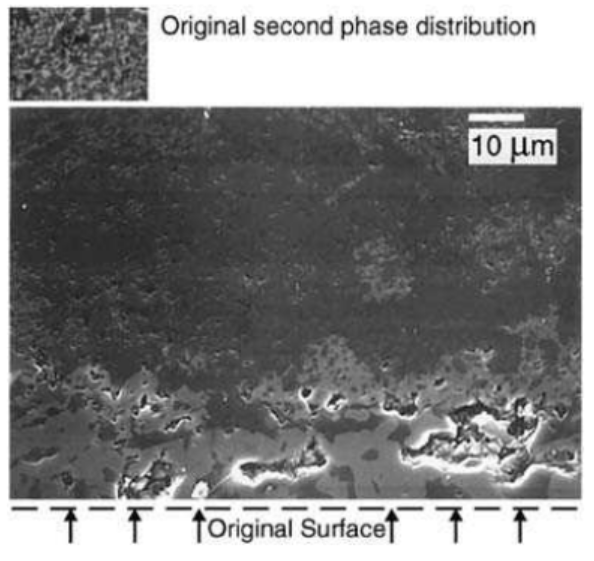

2000 年,Jensen 等人发表了一项关于 YAG LPS-DSSC 高温机械性能的研究,重点是氧化速率和动态疲劳。Jensen 等人的研究结果还报告了与 YAG LPS-DSSC 相似的几种先进陶瓷的数据。Jensen 等人 报告说,YAG 和 SiO2 之间的可能高温反应是 YAG LPS-DSSC 使用上限温度限制在约 1345°C 的原因,如图 27 所示,LPS-DSSC 表面在 1350°C 氧化 600 小时后的微观结构。SiC 表面的氧化层富含钇,近表面区域的第二相被耗尽。这种 LPS-DSSC 的抗氧化性能远低于固态烧结的 SSiC-DSSC,后者可以保持高达 1600°C 的热强度,例如在本章的 SSiC-DSSC 部分讨论的,图6。

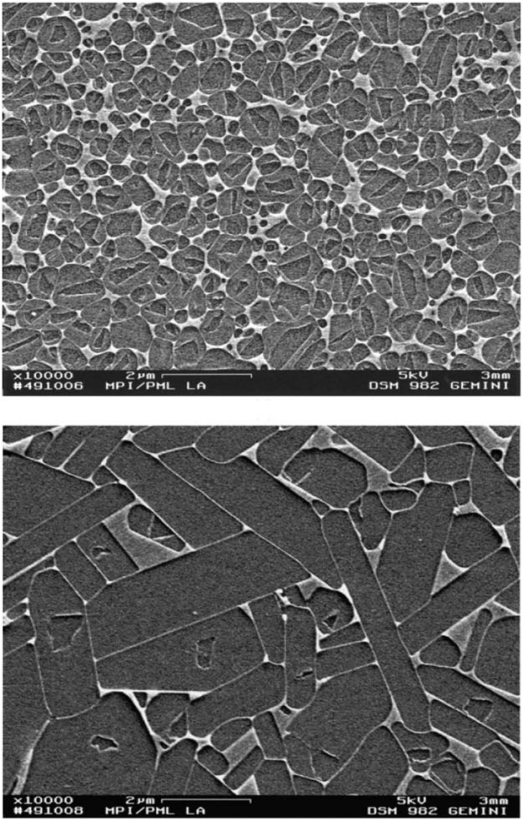

2001 年,Rixecker 等人使用 α-SiC/β-SiC 混合物 (10% α-SiC) 制备了 LPS-DSSC,同时用来自 AlN-Y2O3系统的烧结助剂混合物制备了纯 α-SiC 的控制样品。α-SiC/β-SiC 混合物在 1950°C 退火 16 小时,形成粗粒微观结构。图 28 显示了未退火在 1950°C 烧结的纯 α-SiC 和在 1950°C 退火 16 小时的 α-SiC/β-SiC 混合物的烧结微观结构。可以识别以下特征:

两者微观结构中,高含量的玻璃体 (10 wt.% 烧结助剂) 在晶界非常明显。

退火后的 α-SiC/β-SiC 样品的晶粒尺寸约为未退火样本的 10 倍。

退火后的 α-SiC/β-SiC 样品的晶粒呈细长形。

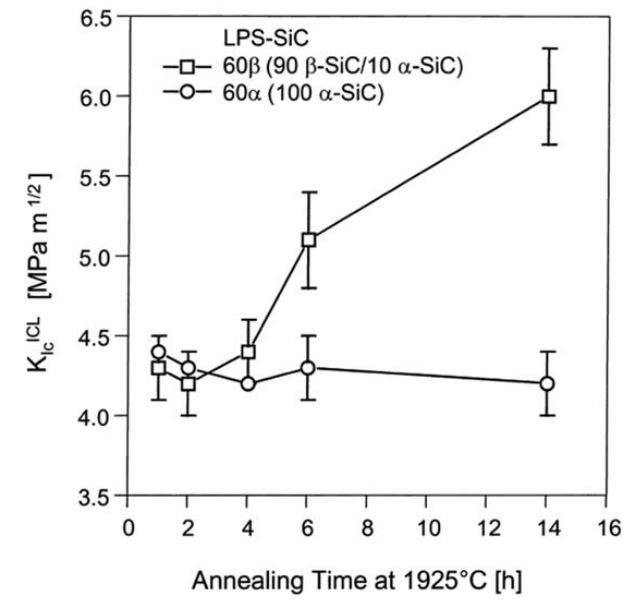

断裂韧性与纯 α-SiC/β-SiC 和 α-SiC/β-SiC 混合物的退火时间相关,如图 29 所示,表明细长形晶粒显着提高了断裂韧性。

这由于形成细长板状微观结构,产生了极具韧性的 LPS-DSSC,断裂韧性达到 6.5 MPa·m¹/².

首页

首页

检测领域

检测领域

服务项目

服务项目

咨询报价

咨询报价