半导体工业用炭石墨制品的使用与选择在半导体工业中主要采用高纯石墨材料制造单晶炉石墨加热系统、电子器件模具、绝缘子烧结模具、可控硅管烧结模具等。单晶炉用石墨制品石···

全国咨询热线

在半导体工业中主要采用高纯石墨材料制造单晶炉石墨加热系统、电子器件模具、绝缘子烧结模具、可控硅管烧结模具等。

对单晶炉加热系统的要求是能够保证供给足够的热量,使硅、锗等迅速熔化,同时应能保证精细而方便地调节温度。故加热通常采用电阻和高频加热两种方式。

常用的电阻加热主要包括一个变压器和一个石墨加热器。常见的石墨加热器形状有杯形、直筒形、螺旋形,如图1所示。

加热器的尺寸、形状、开槽高度主要考虑熔料多少和有利于拉晶,其电阻值要和变压器匹配。加热器内径和高度的选择,原则是使熔硅时,石墨托上部位于加热器高温区,拉制晶体时,石墨托底部位于加热器高温区。加热器高温区长短和加热器开槽长短有关。加热器内径和高度决定后,根据变压器输出功率来决定加热器片厚,单晶炉石墨加热系统如图2所示。

在单晶炉中,除了采用高纯石墨制作加热器外,还采用高纯石墨制作石墨电极、石墨支柱、石墨保温罩、石墨保 温盖、石墨籽晶夹、石墨接渣盘、石墨托等,如图3所示。

采用直拉法拉制锗单晶的原理、设备(采用单娲拉制时)和操作过程均与上述硅单晶的拉制基本上一样,其不 同是拉制锗单晶时可用石墨,而拉制硅单晶时须在石墨托上加装石英增因为在高温下硅与石墨起反应。

在区域熔炼中,常采用石墨保温筒来降低位错的密度。

石墨桶被卡在下反线圈,由高频电磁场感应加热至红,石墨筒的辐射热使生产出来的晶体的热损失减少,使其处于 比较均匀的温度场中,从而达到保温的目的。

石墨圆筒的上端必须与熔区的下界面相平或略高,是降低位错密度的关键。若低于结晶界面2 ~ 3mm将使位错密度上升至每平方厘米几万数量级,若在结晶界面之下10mm左右,将使单晶产生大量缺陷而接近多晶状态。石墨桶和结晶界面的相对位置,主要决定于下反线圈距主线圈的距离,而石墨筒的上端必须与下反线圈相平或高出.5~1mm。

石墨筒的温度要适宜,不宜太暗,也不宜太亮。若温度过高使单晶表面熔化或产生滑移线。石墨筒的热区有一定长度,并从上至下有一定梯度,故在下反线圈之下适当位置绕一较大的线圈进行辅助加热。石墨桶发红的情况,决定于它与下反线圈的相对位置,越向上越红,越靠下越暗。石墨筒和线圈接触处,由于线圈内冷却水的作用可能使之变暗,故应使线圈很少几点接触石墨。在线圈拐弯处由于磁力线密度很大,使石墨在该处特亮,应在该处石墨上锯口,使亮点消失。

用石墨桶保温的方法虽然对稳定生产较低位错密度的区熔单晶时比较方便,对单晶电阻率没有带来可察觉的影响。但是。应注意研究石墨筒的放置方式,严格处理和正确使用石墨筒来避免其他不良影响。

由于高纯石墨具有耐高温、纯度高、高温下尺寸稳定、耐热冲击性能好等特点,所以在半导体工业中广泛采用高纯石墨制作各种绕结模具。

石墨烧结模适用于各种类型的二极管、三极管、可控硅管等器件的管心烧结,图4为部分烧结模具实例。采用高频炉区熔法拉制单晶时,还采用石墨舟。

石墨模适用主各种类型的三极管硅整流管、可控硅管座的烧结电容器绝缘子烧结,厚膜及薄膜集成电路绝缘子烧结,超小型继电器、接插件等元件绝缘子烧结模具等,图5为部分可控硅管和各种绝缘子烧结模具。

半导体工业对所用石墨材料要求其纯度越高越好,特别是直接与半导体材料接触的石墨器件如坩埚、烧结模等,杂质含量多所用石墨原材料的纯度要严加控制,而且还要经高温石墨化处理,使其灰分降到最低程度。

半导体工业要求所用石墨材料颗粒度要细,颗粒度细的石墨不但容易达到加工精度,而且高温强度高、损耗小,特别是用于烧结的模具要求加工精度很高。

因为半导体工业所用的石墨器件(包括加热器和烧结模)都需要承受反复加热和冷却过程,为了提高石墨器件的使用寿命,要求所用石墨材料在高温下具有良好的尺寸稳定性和耐热冲击性能。为了满足上述各项要求,目前我国生产了一系列适用于半导体工业所使用的石墨材料:牌号和性能可以参考JB/T 2750。

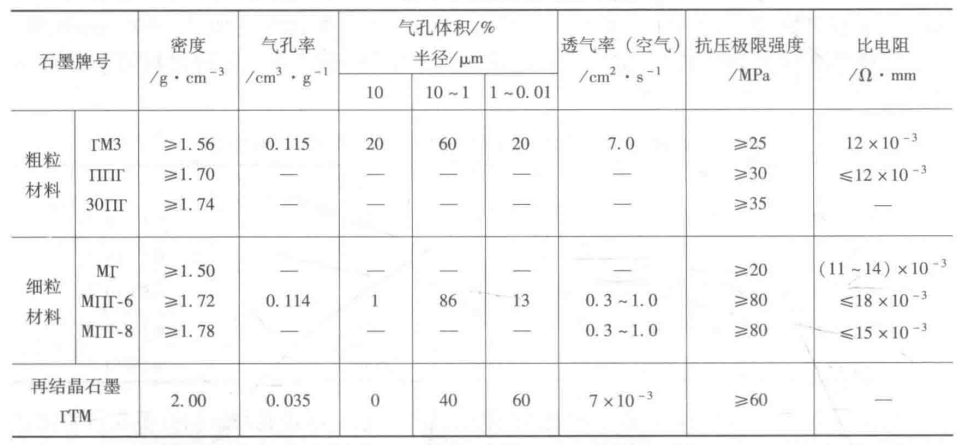

用未煅烧的石油焦制成的石墨,是一种机械强度很高的细粒结构材料,可用于制作电子技术制品,如璃、薄板、圆盘、真空炉和高频电炉的加热器、遮热板、熔炼纯金属的石墨皿、高温实验装置的把持器(夹头)、热压压模和过滤器等。此种材料可用于情性气氛或保护性气氛中在2500℃以下的温度中工作;在真空(10-4~10-5mmHg)中于2000℃以下可以工作很久。MIIT-8石墨的性能列于表2,此种材料可制成异型制品。

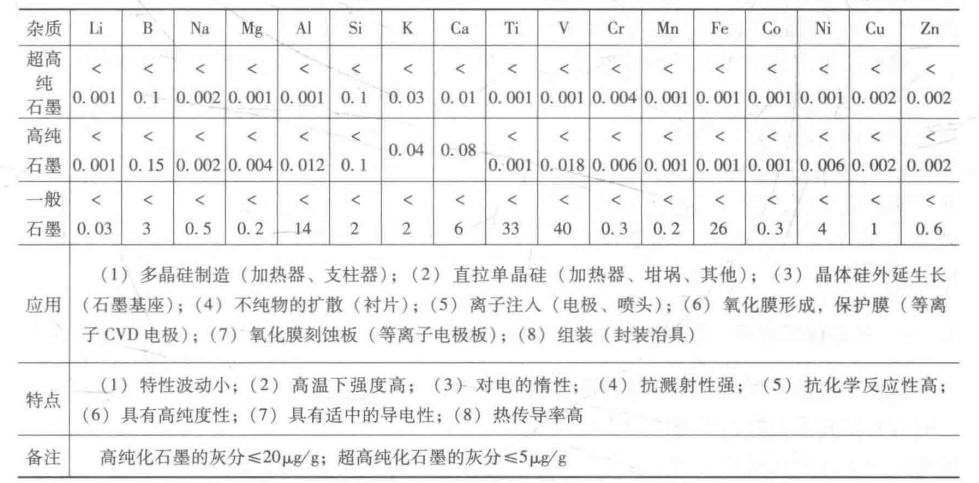

高纯石墨系用于制作半导体技术设备的各种元件,它是以普通的结构石墨在石墨化过程中用活性气体净化而成的。已净化的石墨须在防止制品污染的条件下进行机械加工。这种石墨(净化后)的灰分不超过1×10-3%,铁、铝、镁的含量不应超过3×10-5%,铜、硼、锰的含量不应超过1×10-3%。上面这些限定杂质含量都符合纯净级。在这些石墨里, 硅钙的含量不大于3×10-4(质量%),高纯与超高纯石墨杂质含量见表3(单位μg/g)。

表3 高纯与超高纯石墨中杂质含量分析(μg/g)

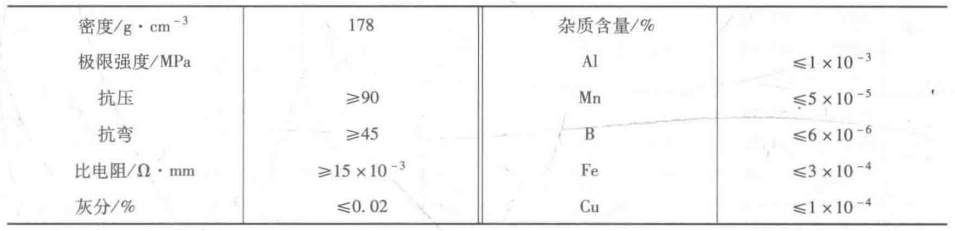

工业上还有纯度更高的结构石墨。用这种石墨制成的制品经过机械加工之后再进行补充净化,以减少其表面沾染的儿率。限定杂质一一铁、铝、镁、硼、铜、锰的含量不许超过1×10-3%,硅的含量不许超过3×10-3%,钛、镍、铬及其他元素的含量应少于1×10-5%。这些石墨的灰分在0~10-4%。各种牌号特纯石墨的物理力学性能列于表4。

表4 特纯石墨的性能

有保护层的特纯高强石墨是由普通细结构石墨经过净化并在真空中脱气,然后用热解炭进行表面增密处理而成的。其制品(加热器、圆盘、石墨皿等)可用于以气体外延生长法制取硅薄膜。 制品内杂质含量:铁不超过5×10-4%,铝不超过2×10-4%,镁和铜不超过5×10-5%,钛不超过1×10-4%,镍和钻不超过1×10-5%。

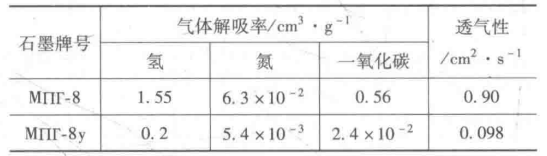

热解炭形成的增密保护层的厚度不大于2mm。也可在经过增密处理的制品的表面,还可以沉积厚度不超过0.1mm的热解石墨薄层。石墨制品经热解炭增密处理之后其透气性和气体析出量(气体解吸率)显著降低(见表5)。

表5 石墨的气体解吸率(1900℃时)和透气性

未使用过的石墨材料发热体、保温罩、托架和籽晶夹、石墨等器件,因在机械加工时有石墨粉附着在石墨器件的表面或浸入石墨体气孔中,也可能有其他杂质浸人石墨孔隙中,为了防止在使用中对半导体材料引起污染,在使用前必须进行预处理。

一种预处理方法是先将石墨器件在四氯化碳中浸泡数小时,然后用去离子水冲净并烘干,在使用温度下真空搬烧3~4h,再保存起来待用。

另一种预处理方法是将石墨器件放在主水里浸泡24h,取出后用去离子水煮沸多次,直至溶液呈中性为止。烘干后连同整套石墨器件装在炉膛里,在真空中(一般10-1mmHg以上)进行高温处理1h,其温度应稍高工作温度,冷知后取出放入干燥瓶待用。

对使用过的石墨器件须要善保管。再使用时,可先用0号金相砂纸擦去表面层,再经去离子水和无水酒精擦净后烘干,即可使用。

国家磨料磨具质量检验检测中心,专业检测各类石墨及石墨制品的性能,欢迎沟通交流!

碳素材料及石墨往期文章

囯磨质检专业检测各类碳材料和石墨,欢迎咨询。

步骤1:关注囯磨质检(本公众号)公众号,并分享文章到朋友圈。

步骤2:后台回复 “石墨企业”获取管理员账号,扫码添加管理员账号,并备注公司名称。

步骤3:加管理员成功后发送本文转发截图,管理员即将发送石墨规模企业名录。

一对一为您答疑解惑