本文介绍了聚晶金刚石复合片(PDC)的磨耗比的检测方法,介绍了JB/T 3235-2013 聚晶金刚石磨耗比测定方法标准,包括试样的清洗、称量、装夹、磨削、计算等步骤,以及不同硬···

全国咨询热线

目前,聚晶金刚石复合片(PDC)被广泛地应用在钻探和切削等领域中,在其应用过程中,耐磨性的高低是一个非常重要的技术指标。长期以来人们对于PDC耐磨性能的检测方法进行了大量的探索。

目前国内对于其他用途(即除了石油钻探用)聚晶金刚石磨耗比普遍采用的是根据行业标准《JB/T 3235-2013 聚晶金刚石磨耗比测定方法》制定的磨耗比检测方法,即用陶瓷结合剂80目SiC砂轮,其坑深值为3.40mm~4.00mm,不同硬度的砂轮对应的修正值不同,为1.06~0.94,规格型号为1-100×16×20 GC/F80 N V-25m/s,在一定的线速度和一定的正压力下对待测PDC的边缘进行磨削,待测PDC与磨削切线方法呈45度角。用砂轮磨耗重量损失与PDC 磨耗重量损失之比来量化PDC的耐磨性。在国外,俄、日等国亦是采用PDC与砂轮对磨,以求磨耗比的方法。

检测主要程序为:

以无水乙醇为介质,用超声波清洗机清洗试样 10 min,然后用干燥箱在80℃下烘干 1h 至恒重,烘干后将试样从干燥箱中拿出放入干燥器中冷却至室温。

用分度值为0.01 mg的天平称量待测试样,每个样品应至少称量 5 次,5 次称量的偏差值不应超过0.05mg,否则应重新称量。以多次称量的平均值作为试样称量结果 Mj1。用分度值为0.01g 的天平称量标准砂轮,其质量为 Ms1。

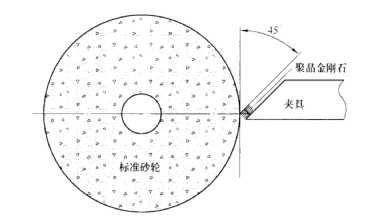

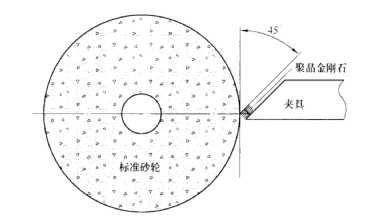

按如图方式装夹待测试样。

标准砂轮与聚晶金刚石装夹示意图

调节设备主要参数,检测主要参数为:

(1)工作台速度19mm/s~21mm/s;

(2)砂轮线速度25m/s,相对误差≤±3%;

(3)磨耗量砂轮磨耗量不低于25g;

(4)试样磨耗量不低于0.20mg;

(5)磨削进给速率0.02mm/次,每进给一次,调整一次砂轮转速,使砂轮转速维持在25m/s。

达到取样量后,停止设备,卸下标准砂轮,并称其质量 Ms2,按式(1)计算标准砂轮质量磨耗量Ms。

𝑀s = 𝑀s1 − 𝑀s2 (1)

式中:

Ms——标准砂轮的质量磨耗量,单位为克(g);

Ms1——标准砂轮测试前的质量,单位为克(g);

Ms2——标准砂轮测试后的质量,单位为克(g)。

卸下试样,经清洗,烘干后,称其质量为 Mj2,按式(2)计算试样质量磨耗量 Mj。

𝑀j = 𝑀j1 – 𝑀j2 (2)

式中:

Mj——试样的质量磨耗量,单位为克(g);

Mj1——试样测试前的质量,单位为克(g);

Mj2——试样测试后的质量,单位为克(g)。

砂轮和试样达到取样量后,样品经清洗、烘干、称重后,将 Ms 和 Mj 代入式(3)计算磨耗比值的测试值E测。

(3)

(3)

然后按照式(4)和不同硬度的标准砂轮的修正值k计算出磨耗比值E。

𝐸 = 𝑘𝐸测 (4)

按式(4)计算出的数值保留千位数为有效数字进行修约,记作 XY×103。即为试样的磨耗比。

除磨耗比检测外,PDC的抗冲击性、热稳定性、内部缺陷等性能亦对复合片的综合性能有着重要的影响,中心亦可对上述性能进行检测。可为企业生产、研发提供重要支撑,欢迎咨询。更多聚晶金刚石复合片相关检测服务请咨询中心相关业务人员。

一对一为您答疑解惑