本文介绍了钝化后的不锈钢丝切割丸的性质、性能、应用、检测项目、检测方法和检测标准,以及常见问题解答和参考资料。本文旨在帮助您更好地了解和选择钝化后的不锈钢丝切割···

全国咨询热线

钝化后的不锈钢丝切割丸是一种用于表面处理的金属磨料,它由不锈钢丝材经过切割、成形、热处理和钝化处理而制成。钝化后的不锈钢丝切割丸具有以下特点:

耐腐蚀性:钝化后的不锈钢丝切割丸表面形成了一层稳定的氧化物膜,能够有效抵抗各种腐蚀介质的侵蚀,延长磨料的使用寿命;

高硬度:钝化后的不锈钢丝切割丸经过热处理,硬度达到HRC40-50,能够提供强大的冲击力和清理效果;

均匀性:钝化后的不锈钢丝切割丸由切割机切割而成,形状规整,尺寸均匀,无棱角,无毛刺,无裂纹,无气孔等缺陷;

环保性:钝化后的不锈钢丝切割丸无需添加任何化学物质,无毒无害,无粉尘污染,符合环保要求。

钝化后的不锈钢丝切割丸广泛应用于以下领域:

金属表面处理:钝化后的不锈钢丝切割丸可以用于清除金属表面的氧化皮、锈迹、油污、毛刺等杂质,提高金属表面的光洁度和粗糙度,增强金属表面的附着力和耐腐蚀性;

喷砂加工:钝化后的不锈钢丝切割丸可以用于喷砂机对各种金属零件进行喷砂加工,改善金属零件的外观和性能,增加金属零件的附加值;

抛光打磨:钝化后的不锈钢丝切割丸可以用于抛光机对各种金属制品进行抛光打磨,提高金属制品的光泽度和美观度,增强金属制品的市场竞争力;

其他用途:钝化后的不锈钢丝切割丸还可以用于铸造、锻造、焊接、机械加工等工业领域,以及航空、航天、汽车、造船、桥梁、建筑等民用领域。

为了保证钝化后的不锈钢丝切割丸的质量和性能,需要对其进行各项检测。本节主要介绍检测项目、检测方法和检测标准。

AMS 2431/4D:Shot Peening, Automatic, Stainless Steel Cut Wire Shot

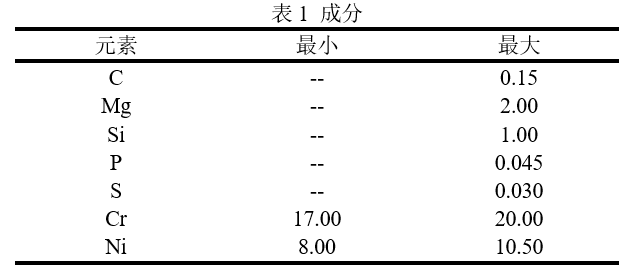

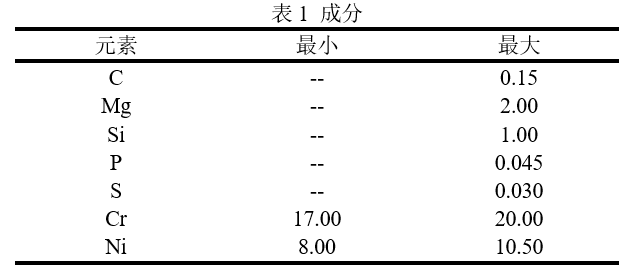

检测钝化后的不锈钢丝切割丸的主要元素含量,如碳、锰、硅、铬、镍等;

标准要求:见表1。

检测钝化后的不锈钢丝切割丸的硬度值,用于评估其抗磨损能力;

标准要求:不少于90%的读数,硬度应至少为45 HRC或相当,根据ASTM E384使用500 g最小载荷测量。调整丸的形状后,应进行硬度测试。

检测钝化后的不锈钢丝切割丸的表面状态,如氧化程度、腐蚀程度、污染程度等;

标准要求:钝化的不锈钢丝切割丸应无剪切裂纹和毛刺。

检测钝化后的不锈钢丝切割丸的单位重量,用于计算其使用量和成本;

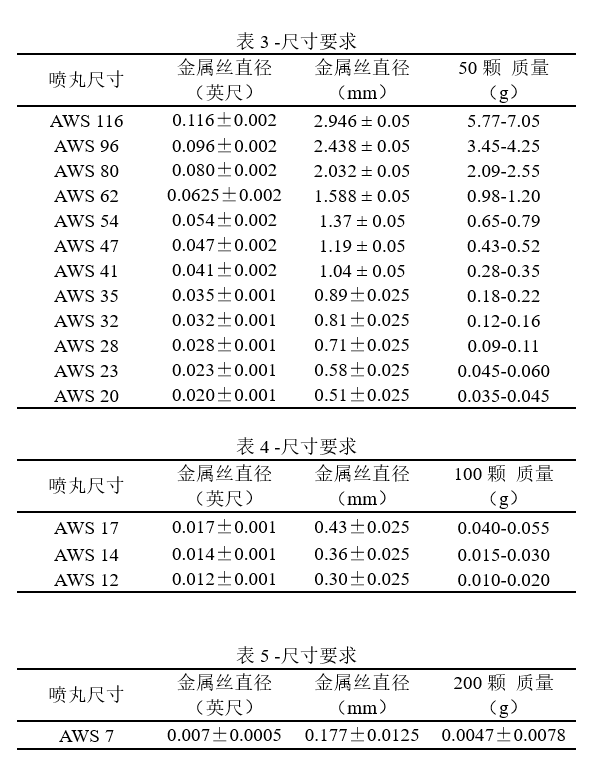

标准要求:见表3、表4和表5。

检测钝化后的不锈钢丝切割丸中是否含有杂质,如铁屑、沙粒、尘埃等;

标准要求:喷丸应干净、无灰尘、沙砾、油或润滑脂。

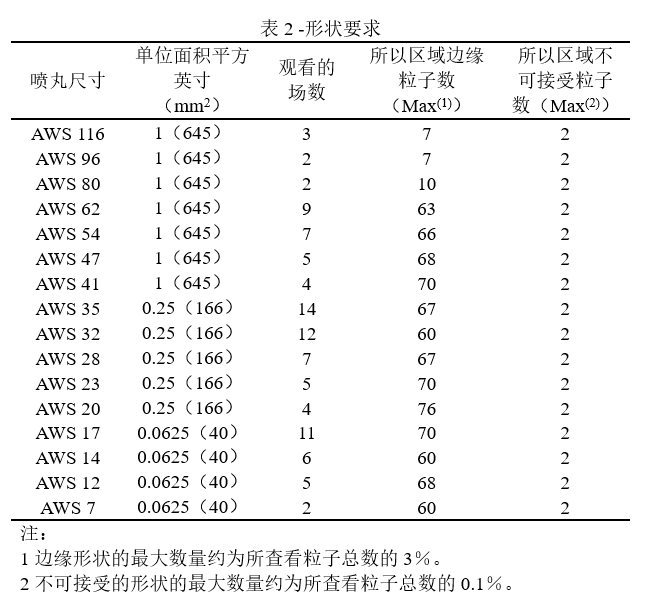

检测钝化后的不锈钢丝切割丸的形状特征,如长度、宽度、厚度、圆度等;

标准要求:见表2

检测钝化后的不锈钢丝切割丸的尺寸。

标准要求:喷丸的大小应使用表3、4和5中规定的直径的金属丝来确定。

A1:对钝化后的不锈钢丝切割丸进行检测,是为了保证其质量和性能,满足客户的需求和标准的要求,避免因为磨料的缺陷而导致的表面处理效果不佳或损坏被处理的金属零件。

A2:选择合适的钝化后的不锈钢丝切割丸尺寸,主要取决于被处理的金属零件的尺寸、形状、材质和表面要求。一般来说,尺寸较大的磨料可以提供较强的冲击力和清理效果,但也可能造成较大的表面粗糙度;尺寸较小的磨料可以提供较细致的抛光效果,但也可能造成较低的清理速度。因此,需要根据具体的应用场景,综合考虑各种因素,选择最适合的磨料尺寸。

A3:保证钝化后的不锈钢丝切割丸的使用寿命和回收利用,主要有以下几个方面:

选择合适的喷砂参数:根据被处理的金属零件和磨料的特点,选择合适的喷砂压力、流量、距离、角度等参数,避免过度或不足地喷砂,造成磨料的损耗或损伤;

定期清理和更换磨料:在喷砂过程中,应定期清理和更换磨料,去除其中的杂质、粉尘、水分等污染物,防止磨料表面氧化、腐蚀、变形等现象,影响其性能;

使用专业的回收设备:在喷砂结束后,应使用专业的回收设备,如真空吸尘器、气力分离器、筛分器等,对喷出的磨料进行回收、分离、筛选等处理,提高回收率和质量;

妥善存放和运输磨料:在回收后的磨料未使用时,应妥善存放在干燥、通风、阴凉、密封的容器中,避免与空气、水分、酸碱等物质接触,造成氧化、腐蚀等反应;在运输时,应注意防止碰撞、挤压、摩擦等外力作用,造成磨料变形、碎裂等损坏。

AMS 2431/4D:Shot Peening, Automatic, Stainless Steel Cut Wire Shot

一对一为您答疑解惑